包覆层液氨管道数字射线实时成像检测

作者简介:

刘会彬(1990—),男,硕士,工程师,主要从事压力容器与压力管道定期检验工作

氨制冷系统具有诸多优势,在啤酒和食品等行业中已被广泛应用。近年来,氨泄漏、液氨管道爆炸事故频发[1],社会影响恶劣,因此,在安装监检及定期检验时,应密切关注氨制冷压力管道的安全状况。

液氨管道作为制冷系统的重要组成部分,其焊接质量至关重要,而X射线胶片检测技术的底片质量受环境及人为因素的制约,清晰度、黑度和对比度较差,易造成缺陷的漏评或错评[2]。低压侧的管道,由于工作温度较低,管道外表面包覆有聚氨酯绝热层,对其定期检验是检验项目中的难点,该部分管道的使用温度为−10 ℃,在运行时对管道包覆层进行大面积拆除会带来以下的问题:① 裸露在空气中的管道短时间内会迅速结霜、结冰,导致氨制冷系统温度不稳定,存在一定的安全风险;② 拆除和重做包覆层会大量增加检验附加成本[3];③ 重新做包覆层会导致绝热效果变差。

国外针对包覆层下管道的腐蚀现象进行过研究,发现水会引起碳钢的腐蚀,还会引起奥氏体不锈钢氯离子的应力腐蚀,且腐蚀程度与氯离子浓度呈正比。而水会通过多种途径,如雨水、清洗作业、喷水灭火系统、温度循环或制冷系统表面凝结的水珠及水处理过程等渗透穿过保温层[4-5]。

氨制冷液氨管道直径大多在150 mm以下,X射线可穿透包覆层液氨管道,故文章采用X射线数字成像检测方法对管道服役阶段产生的缺陷进行实时成像检测,同时将数字射线检测图像与包覆层拆除后的管道宏观特征进行比对,分析包覆层液氨管道缺陷及腐蚀在线检测的可行性。

1. 数字射线检测技术原理

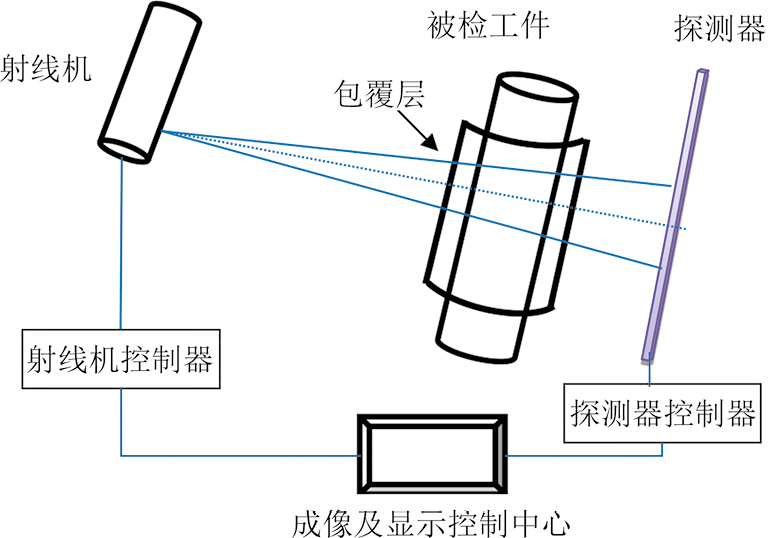

X射线数字成像是基于射线的穿透特性和衰减特性,利用射线的光电转换材料和图像传感器来获得可被显示和记录的数字图像的检测方法,其成像原理如图1所示。数字射线成像检测(DR)系统由X射线机、被检试件、成像板、计算机、电缆、电源线、网线与路由器组成。计算机用于运行检测软件、新建检测项目、设置检测参数、校准成像板、采集和编辑图像;路由器用于发射无线信号,实现成像板与计算机之间的无线网络通信;X射线机与射线机控制器相连,射线机控制器用于调节管电压、管电流与曝光时间,同时控制X射线的发射。当被检工件的包覆层受到X射线照射时,由于密度和厚度的差别,穿透射线的强度会发生改变,探测器内部的转换屏会将穿透射线转换为可见光或电信号从而被图像传感器记录,通过外围电路读出图像传感器像元记录的电信号并进行数字化处理后,图像数据被发送至计算机系统进行显示、处理和存储[6]。

2. 数字射线成像检测试验

某食品企业氨管道尺寸(直径×壁厚)为108 mm×4 mm,材料为20#钢,使用温度为-10 ℃,工作压力为1.2 MPa,介质为液氨,考虑到使用过程中有应力腐蚀倾向,对其中2道焊口进行在线数字射线检测。数字射线检测标准参照NB/T 47013.11—2015《承压设备无损检测 第11部分:X射线数字成像检测》,但是带介质的管道数字成像检测无相应的国家标准,文章参考由北京市特种设备检测中心牵头制定的北京市地方标准DB11/T 1699—2019《在用氨制冷压力管道X射线数字成像检测技术要求》,试验时,含液氨介质管道线型像质计放置在探测器侧的工件上,平板探测器紧贴氨管道捆绑,多次试验优化后的透照工艺参数如下:焦距为700 mm,管电压为230 kV,管电流为5 mA,帧数为2帧,单帧曝光时间为30 s。

包覆层液氨管道数字射线检测图像及包覆层拆除后的液氨管道如图2所示。由图2(a)可以看出,焊缝的厚度较母材的大,对射线的吸收作用大,使得穿透射线的强度发生改变,成像后对应检测图像的灰度低,显示在图像上为图2(a)中偏白的一圈,该处为多道鱼尾纹状的手工焊痕迹;母材部位因X射线吸收较少,图像均匀性较好,灰度较高。同时在母材的直管及弯头部位均有密集黑色点状显示,灰度较正常母材部位的高,弯头局部区域存在白色块状显示。为了对图2(a)中黑色点状与白色块状的显示给出合理的解释,将此液氨管道数字射线检测部位包覆的隔热材料予以拆除,由图2(b)可以看出,弯头局部区域隔热效果不佳,裸露在空气中的管道短时间内迅速结霜、结冰,该结冰部位与图2(a)中白色块状显示相对应,管道外表面呈现的腐蚀形貌与X射线数字图像基本一致,数字图像中的黑色点状显示也与管道外壁腐蚀部位相对应。液氨介质对管道内壁通常没有腐蚀,管道的腐蚀大多为外表面腐蚀,因此显示为包覆层液氨管道腐蚀后形成的X射线影像。此外,通过X射线数字图像还可以对包覆层液氨管道焊缝的咬边、错边进行检查。结冰部位X射线透照的检测结果为灰度较均匀的白色块状区域,同时,分布在未结冰部位的点状腐蚀缺陷对比度与信噪比较结冰部位的高,腐蚀缺陷可识别度较结冰部位的高,包覆层与介质的双重作用影响了X射线的线质与数字图像的缺陷可识别度,优化透照工艺参数后的试验结果表明,腐蚀部位形貌与检测图像相吻合,该方法能够实时判定腐蚀状况。

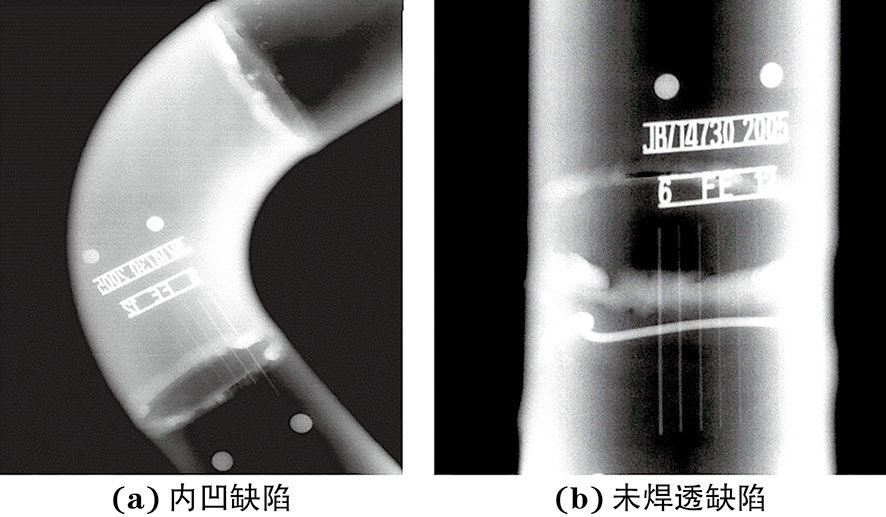

氨管道内凹及未焊透缺陷的数字射线检测图像如图3所示。从图3(a)中可以观察到银白色的焊缝区域中有黑色的带状显示,这说明黑色的带状显示处射线衰减程度要低于周围焊缝区域的,结合其形貌可确定此处缺陷为内凹。从图3(b)中可以观察到银白色的焊缝区域中间有黑色的带状显示,同时两侧很平直,结合其形貌可确定此处缺陷为未焊透。因包覆层、液氨管道及液氨介质对X射线均存在一定的衰减作用,故现场检测时应综合考虑管内介质、壁厚、包覆层及拍摄角度位置等因素,采取提高管电压、增加散射防护、改进透照布置、减小几何不清晰度等措施提高灵敏度,以得到更为清晰的图像。

3. 无损检测证书挂靠结语

针对在役氨制冷系统包覆层液氨管道常规检测手段难以有效实施的难题,文章利用X射线数字成像检测方法对管道服役阶段产生的缺陷进行实时成像检测。试验结果表明,包覆层与介质的双重作用影响了X射线的线质与数字图像的缺陷可识别度,考虑到液氨介质带来的检测灵敏度降低的问题,并综合考虑管内介质、壁厚、包覆层及拍摄角度位置等因素,采取优化后的透照工艺进行试验,得到的数字射线图像能够达到缺陷识别要求,该方法能够实时判定缺陷与腐蚀状况。