核级管道焊缝数字射线成像几何参数优化

作者简介:

作者简介:李邱达(1987-),男,本科,高级工程师,主要从事核电厂在役检查工作

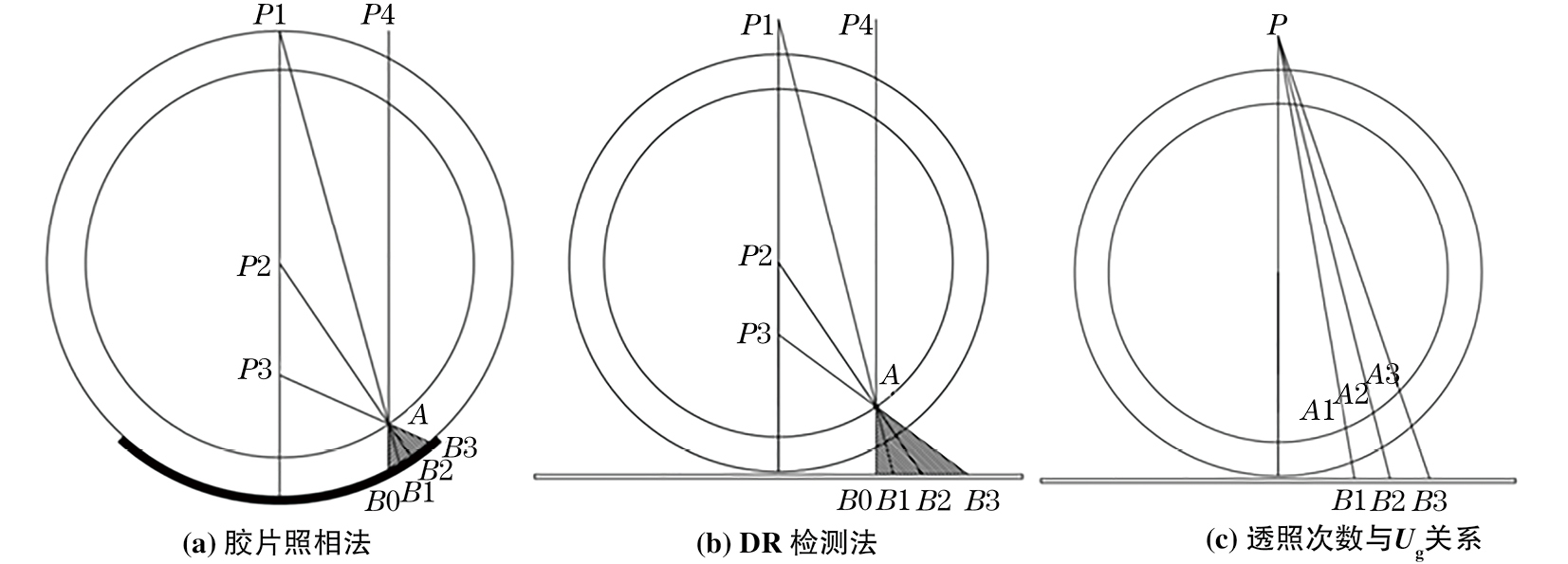

作为五大常规无损检测方法之一,射线检测在工业上有着广泛的应用[1]。从20世纪90年代数字射线检测技术(Digital radiography,DR)在工业无损检测领域应用以来,该技术得到了快速发展和应用[2-3],数字射线检测技术标准亦相继出台,如ISO 17636.2,NB/T 47013.11,GB/T 3323.2等[4]。而核能领域还没有形成DR检测技术标准体系,国内外学者开展该技术在核级管道焊缝检查中应用的可行性研究时[5-8],成像几何参数均沿用胶片照相法标准。

检测图像质量是影响缺陷评定的关键因素,数字射线检测的实施必须确保图像质量满足相关标准的要求。DR检测图像质量的评价指标主要有灵敏度、分辨率和信噪比[9],透照布置等几何条件直接影响检测图像质量,尤其是焦距及透照次数等成像几何参数。目前管道焊缝DR检测的成像几何参数几乎都是参考胶片照相法射线检测标准,而平板探测器呈刚性,无法像胶片一样紧贴焊缝,因此直接采用胶片照相法射线检测标准存在较大局限性[10]。

压水堆核电管道焊缝无损检测遵循规范RCC-M 《压水堆核岛机械设备设计和建造规则》[11],其管道焊缝射线检测的主要透照方式为单壁评定透照(包括内透中心法和双壁单影透照)和双壁双影透照,与国内射线检测标准(如NB/T 47013.2)不同,RCC-M规范通过限定几何不清晰度及黑度范围来控制焦距和透照次数。文章基于RCC-M规范要求和几何不清晰度理论推导,分析胶片照相法与DR检测在透照工艺上的区别,探讨核级管道环焊缝DR检测成像几何参数的控制,建立几何不清晰度-成像几何参数关系模型,制定管道环焊缝DR检测透照次数图。

1. 核级管道焊缝成像几何参数

1.1 成像几何参数影响因素分析

核级管道焊缝射线检测时的焦距和透照次数除取决于被检管道规格外,还与选用的透照布置、几何不清晰及黑度范围要求有关,同时,其通常需满足横向裂纹检出角的要求,黑度范围要满足RCC-M的要求。核级管道焊缝DR检测目前仅采用双壁双影和双壁单影两种透照方式,因此,研究其成像几何参数,需分别基于此两种透照布置下的几何不清晰度要求、横向裂纹检出角要求来展开分析。

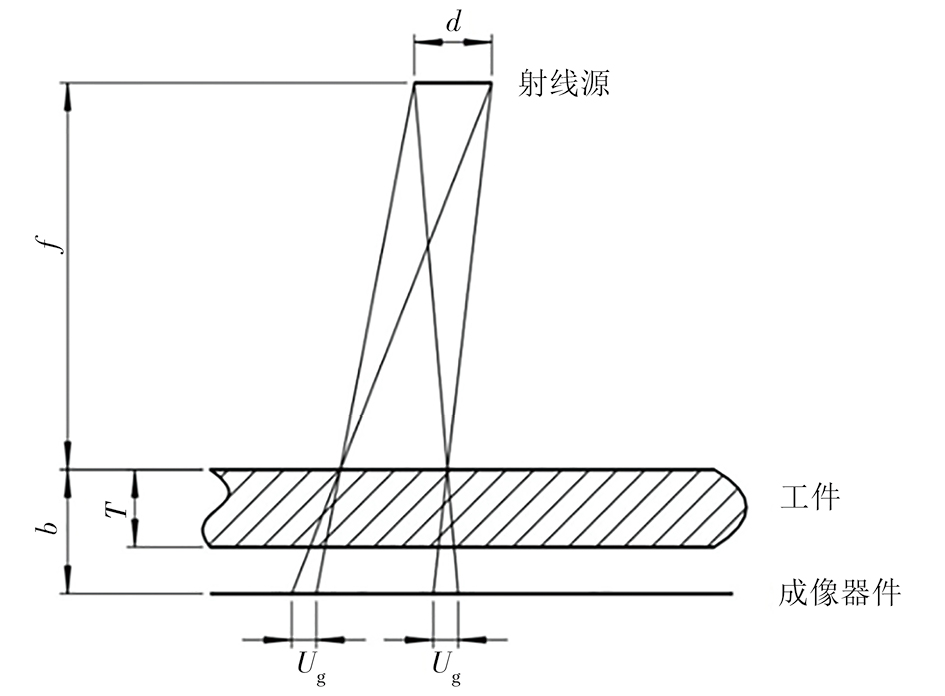

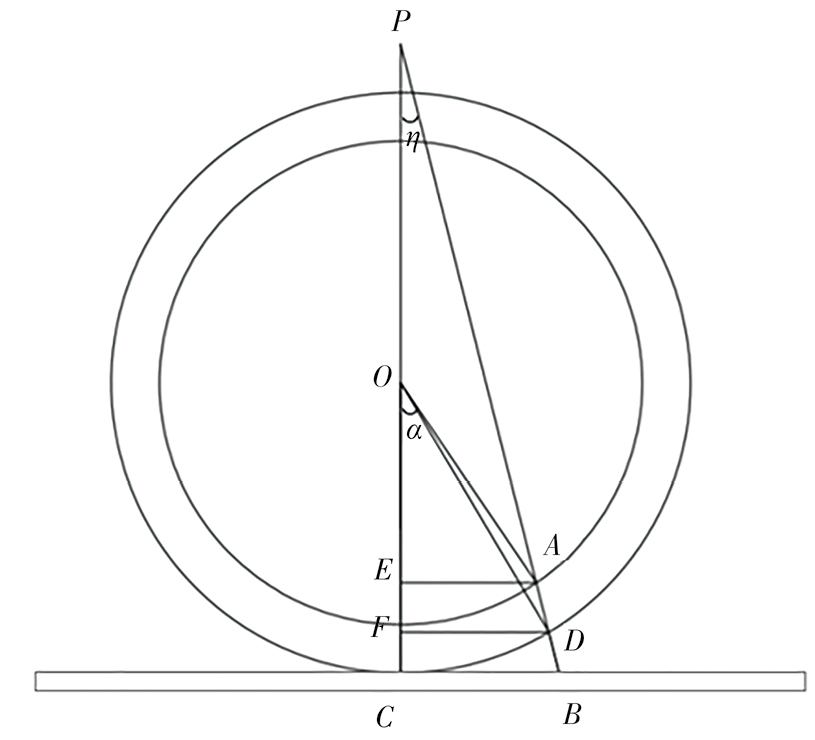

几何不清晰度Ug是由射线源焦点尺寸导致的工件轮廓或缺陷边缘出现的一定宽度的半影,如图1所示(T为工件厚度),其计算公式如式(1)所示[9]。由式(1)可知,几何不清晰度Ug与射线源的有效焦点尺寸d,射线源到工件表面的距离f和工件表面到成像器件的距离b相关。为得到更小的Ug应尽量减小d或b,增大f。

在实际检测中,当检测系统选定后,d为确定值,此时几何不清晰度的控制主要通过精确计算b及限制f的最小值来实现。

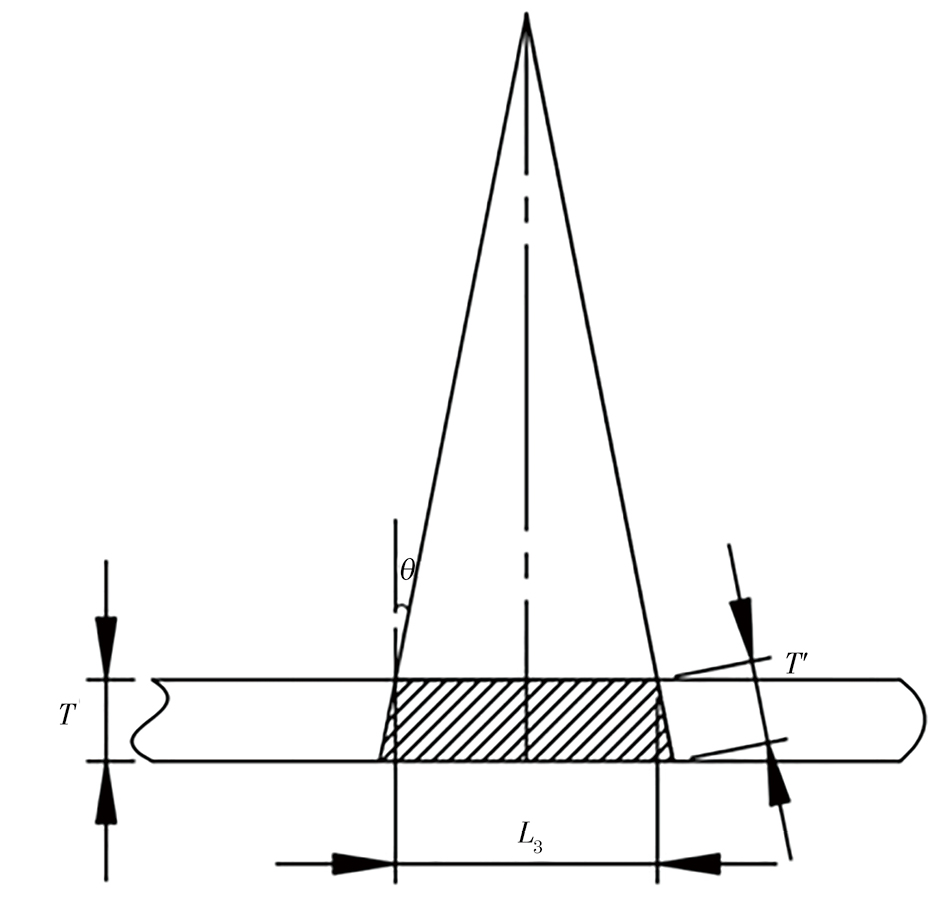

国内研究显示[12],裂纹的检出与透照角度有较大关系,随着透照角度的增大,裂纹的检出率减少。因此,国内相关标准通过约束透照厚度比来限制横向裂纹检出角θ。焊缝射线透照示意如图2所示,其中,cosθ=T/T'=1/K(T'为射线束穿过工件的最大厚度,K为透照厚度比)。

1.2 双壁双影成像几何参数

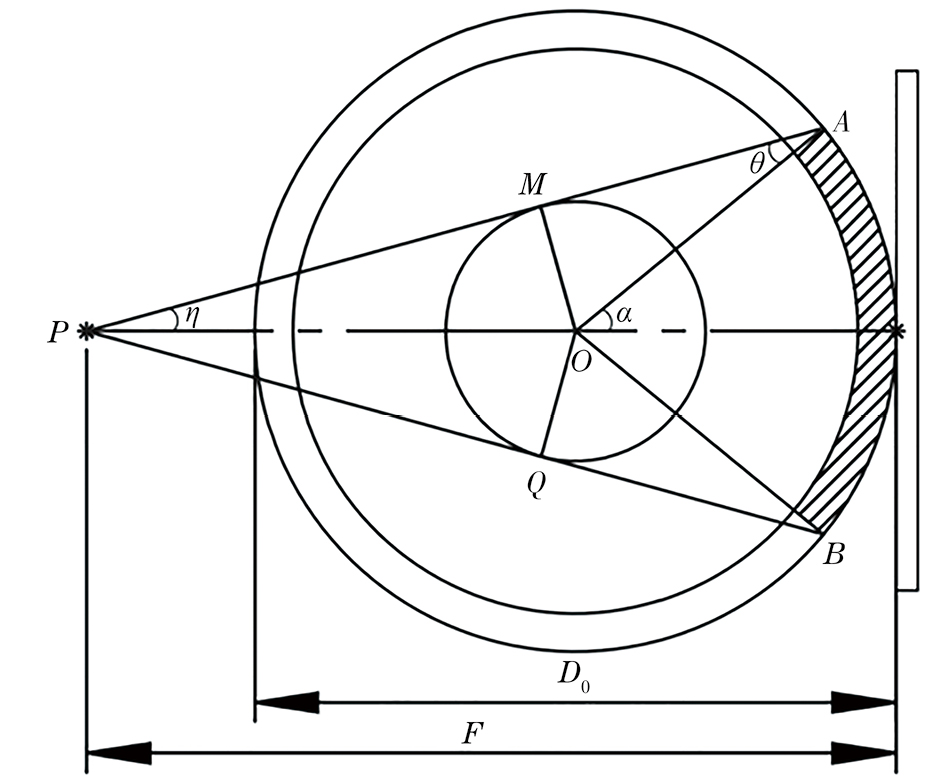

核级管道双壁双影射线检测透照次数是固定的,最小焦距通过几何不清晰度来计算,无需考虑横向裂纹检出角。双壁双影透照布置示意如图3所示。管道焊缝上任意一点A至成像器件的距离b为AB,目前计算最大几何不清晰度时,b值一般取管外径D0。胶片照相时,由于ABmax=DE=D0,可使用D0计算最大几何不清晰度;DR检测时,由于无法紧贴管子,可能存在一个区域使AB>DE,即b>D0,该情况下使用管外径D0计算最大几何不清晰度有一定的误差。

如图3(b)所示,基于三角关系,存在以下关系

令AB=D0,化简公式(4),则有

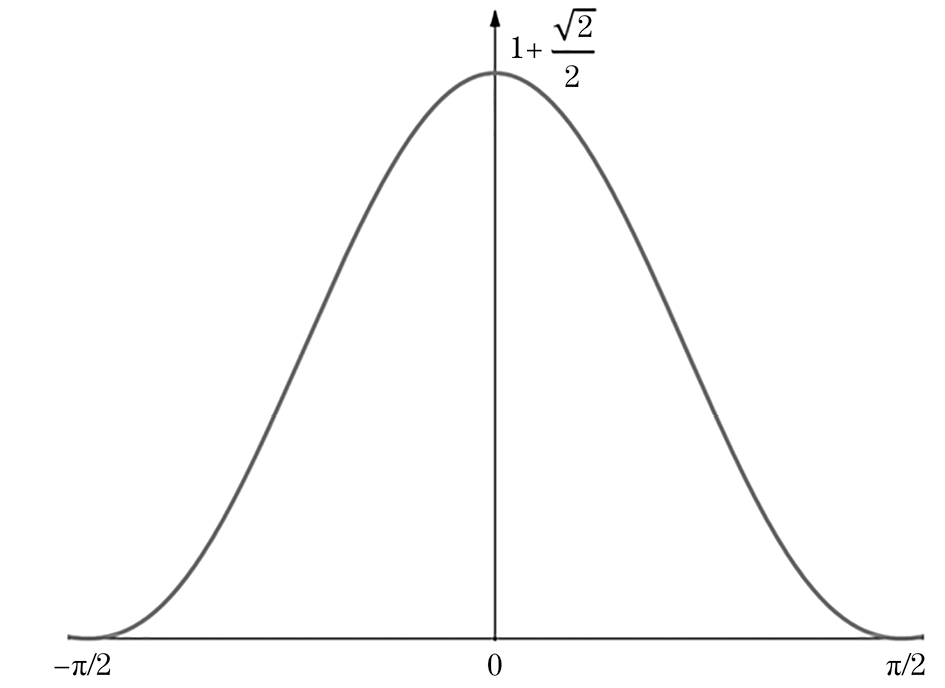

根据公式(5)绘制F/D0与θ的关系图(见图4),可知F/D0存在极大值1+22。

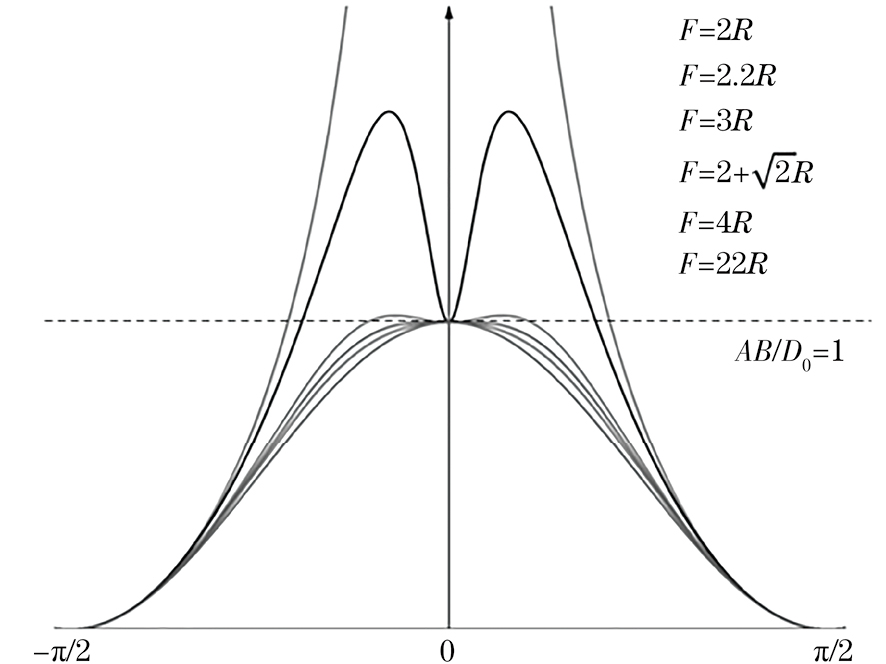

根据公式(4)绘制不同F/D0值时AB/D0与θ的关系图(见图5)。

由图4,5可知,当F/D0≥1+22时,ABmax=D0,即有

RCC-M规范对几何不清晰度允许值的要求根据射线源的不同来限定,结合公式(6)可得,若采用b=D0计算几何不清晰度,RCC-M规范要求几何不清晰度允许值对应射线源焦点尺寸的最小值如表1所示。

| 射线源 | 几何不清晰度允许值 | b=D0时dmin |

|---|---|---|

| 400 kV以下X射线或Ir192 | 0.3 | 0.21 |

| Co60 | 0.6 | 0.42 |

| 加速器 | 1.0 | 0.71 |

一般情况下,核电射线检测所用射线源焦点尺寸均大于表1中的数值,可直接采用b=D0计算最大允许几何不清晰度;若所用射线源焦点尺寸小于表中数值,直接采用b=D0计算几何不清晰度时,焦距的最小允许值偏小,可能无法满足规范要求。

1.3 双壁单影成像几何参数

1.3.1 几何不清晰度要求

双壁单影透照布置示意如图6所示,管道焊缝上被检区域内任意一点A至成像器件的距离b为AB,目前执行射线检测,计算最大几何不清晰度时b值一般取管壁厚度T。胶片照相时,由于胶片紧贴焊缝,AB值变化较小,如图6(a)所示,通过该方法计算几何不清晰度时的误差较小。DR检测时,由于成像器件无法紧贴工件,如图6(b)所示,AB值比胶片照相法的大,且焦距变化带来的影响较大,同时不同的透照次数引起的几何不清晰度的变化也较大,如图6(c)所示。因此,采用Ug/d=T/f计算几何不清晰度对于DR检测来说存在较大的误差。

如图7所示,管道环焊缝射线检测时,几何不清晰度最大值在透照区域的边缘处,对于胶片照相法,其几何不清晰度为

由式(13),(14)可知,DR检测法与胶片照相法几何不清晰度的计算有较大的区别,采用胶片照相法的管壁厚度T计算最大几何不清晰度有较大的误差。

1.3.2 横向裂纹检出角要求

双壁单影法透照布置示意如图8所示,可知,DR检测法与胶片照相法对横向裂纹检出角的计算方式一致,其曝光次数N及与焦距的关系有

2. 核级管道焊缝DR检测透照次数图

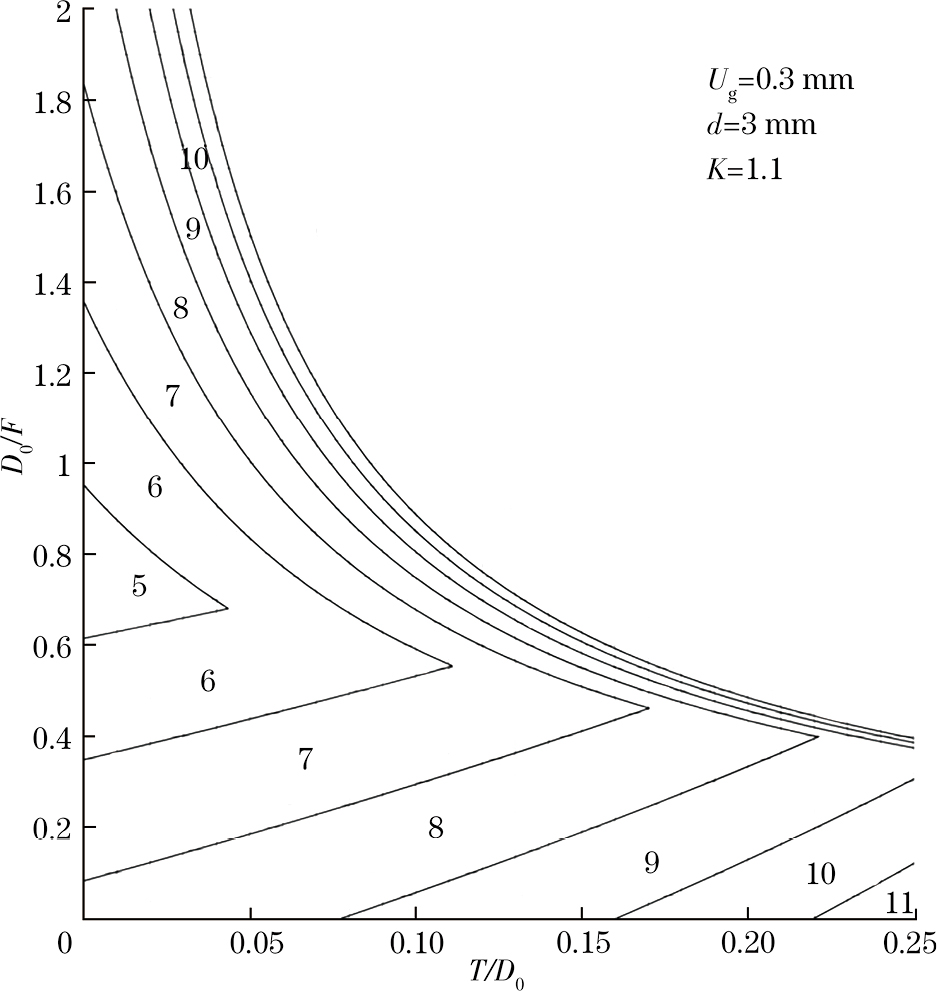

国内压力容器用胶片照相法标准为NB/T 47013.2,学者基于透照厚度比的要求出发,制定了管道环焊缝的透照次数图,横坐标为T/D0,纵坐标为D0/F,随着焦距F的增加,透照次数增加。因此可通过查图表确定管道焊缝100%检测所需的最少透照次数,计算出一次透照长度L3及其他相关参数。根据RCC-M规范要求,核级管道焊缝射线检查成像几何参数主要是根据几何不清晰度和黑度要求,胶片照相时,通过Ug/d=T/f计算最小焦距,并参考NB/T 47013.2透照次数图,基本能满足式(13)的要求。然而,由前面分析可知,对于DR检测技术,双壁双影法成像几何参数与胶片法的一致,可采用该方法;双壁单影法几何不清晰度的计算采用该方法有较大的误差,通过公式计算又十分复杂操作不便,因此在NB/T 47013.2透照次数图的基础上加入几何不清晰度要求,绘制DR检测透照次数图十分必要。

环向对接焊缝进行100%检测所需的透照次数与透照方式、管径、透照厚度、焦距、源焦点尺寸有关。核电厂核级管道焊缝射线检查多使用Ir192放射源(以有效焦点尺寸3 mm为例),根据表1可知,其几何不清晰度限值为0.3,可将式(14)换算为

因此,基于公式(19),(20),令K=1.1,以T/D0为横坐标,D0/F为纵坐标,绘制核级管道焊缝DR检测透照次数图,如图9所示,从图中可知,与NB/T 47013中的透照次数图不同,核级管道焊缝DR双壁单影检测透照次数图,焦距过大或过小,均需增加透照次数,执行检测时,可根据被检对象规格,查图选择合适的成像几何参数。图9仅为放射源有效焦点尺寸为3 mm,几何不清晰度要求为0.3,K值取1.1情况下的透照次数图,如有变化,可根据公式(19),(20)重新绘制透照次数图,执行DR检测时,查图选择合适的焦距与透照次数。

部分M310机组需执行射线检查的核二、三级部件管道焊缝DR检测法与胶片照相法成像几何参数对比如表2所示。从表2中可知,在相同的焦距下,DR检测法比胶片照相法需执行更多的透照次数才能满足几何不清晰度的要求。为避免过多的透照次数,DR检测时应适当增大焦距,但为满足横向裂纹检出角的要求,又需控制焦距的增加量,可通过图9确定焦距与透照次数,优化DR成像几何参数,如图10所示,参数优化结果如表2所示,现场可综合考虑空间位置、检查效率等,选择合适的成像几何参数。综上所述,绘制核级管道DR检测透照次数图,对现场焦距与透照次数的选择具有重要指导意义,有助于顺利实施现场检验工作。

| 系统 | 管道直径×壁厚/mm | 焦距/mm | 最低透照次数 | DR优化参数 | |||

|---|---|---|---|---|---|---|---|

| 胶片-Ug | DR-Ug | K=1.1 | 次数 | 焦距/mm | |||

| RRI | 114.3×3.58 | 125 | 2 | 6 | 5 | 5 | 155~172 |

| 6 | 116~154 | ||||||

| ASG | 114.3×8.56 | 125 | 4 | 9 | 5 | 6 | 165~236 |

| 7 | 141~164 | ||||||

| RCP | 168.3×7.11 | 180 | 2 | 7 | 4 | 5 | 246~248 |

| 6 | 188~245 | ||||||

| 7 | 155~189 | ||||||

| GCT | 168.3× 14.27 | 180 | 5 | 10 | 5 | 7 | 223~258 |

| 8 | 200~222 | ||||||

| RRA | 219.1×8.18 | 230 | 2 | 7 | 4 | 5 | 309~326 |

| 6 | 236~308 | ||||||

| GCT | 219.1× 18.26 | 230 | 5 | 10 | 5 | 8 | 259~286 |

| VVP | 265×25 | 350 | 5 | 8 | 6 | 8 | 341~376 |

| VVP | 277×36.95 | 400 | 5 | 11 | 6 | 8 | 460~498 |

| 9 | 432~459 | ||||||

| 10 | 413~431 | ||||||

| RCP | 323.9×12.7 | 340 | 2 | 7 | 4 | 5 | 462~480 |

| 6 | 355~461 | ||||||

| ARE | 406.4×21.44 | 420 | 3 | 7 | 4 | 6 | 498~633 |

| 7 | 415~497 | ||||||

3. 无损检测挂证网结论

(1)由于平板探测器呈刚性,无法紧贴焊缝,DR检测对焦距和透照次数的要求比胶片照相法更严格。

(2)对于核电厂管道焊缝射线检测常用放射源,当采用双壁双影透照方式时,DR检测成像几何参数的确定与胶片照相法的一致。

(3)采用单壁评定透照方式时,DR检测法与胶片照相法几何不清晰度的计算有较大的区别,在相同的焦距下,DR检测法比胶片照相法需执行更多的透照次数才能满足几何不清晰度的要求,为避免过多的透照次数,DR检测时应适当增大焦距。

(4)在NB47013.2透照次数图的基础上,建立几何不清晰度-成像几何参数关系模型,制定核级管道焊缝DR检测透照次数图,有助于现场检验工作的实施。

推荐阅读:2025年无损检测证书挂靠价格趋势预测