超声C扫描图像在水冷基板焊合率计算中的应用

作者简介:

王亚俊(1990—),女,硕士,主要研究方向为铝合金的焊接及检测工作

高度集成的IGBT(绝缘栅双极晶体管)封装表面会产生极大的热流密度,为防止IGBT因过热出现失效或损坏,目前多采用将IGBT安装于水冷基板表面,对水冷基板内部进行强迫循环水冷却的方式,带走IGBT多余的热量[1-3]。因此水冷基板产品是轨道列车IGBT模块换热的重要部件之一,应用范围涵盖动车、地铁、城铁等多种车型,同时其在变电站也有广泛应用。

为了保证散热能力满足使用要求,水冷基板产品内部往往需要加工形状复杂的流道,因此先加工出一个能满足散热要求的槽基板,一组满足IGBT等器件固定用的平基板,再用复合钎焊板将三者通过真空钎焊焊接为一个整体,真空钎焊工序将直接影响产品的使用性能及寿命,如何对该工序进行准确评价是保障产品质量的重中之重。

随着水冷基板产品加工工艺的优化,用户对产品的要求越来越高,促使业内不断更新检测设备,提升检测手段,其中焊合率便是衡量水冷基板真空钎焊质量的一个重要指标。并且,随着“焊合率”的获取方式由破坏性试验向无损检测转变,由定性分析向定量分析转换,现有的超声检测设备已无法满足检测要求,故势必需要更新设备以满足质量检测需求。

钎焊焊接合格率的检测,分为破坏性试验和无损检测试验。破坏性试验是指产品完成真空钎焊焊接后,利用机械力将平基板、复合板、槽基板撕开,然后对其实际钎焊面积进行统计计算;无损检测试验一般利用超声或射线检测的方式对产品实际钎焊面积进行统计计算。相比于射线检测,超声检测具有设备成本低,设备操作灵活,不需要专门进行安全防护,对操作人员无伤害等优点,应用范围更广,其中超声C扫描更具优势。但是目前超声C扫描对焊合率的检测方法没有被收录在国标或ISO标准中,也没有相关行业检测标准,其图谱只能作为确定缺陷位置、焊合率定性分析的辅助手段,没有第三方机构能够出具检测报告,同时引进或改造设备的成本高昂,目前检测相关标准和操作指导仍属于业内空白。

1. C扫描检测及焊合率计算原理

1.1 C扫描设备的检测原理

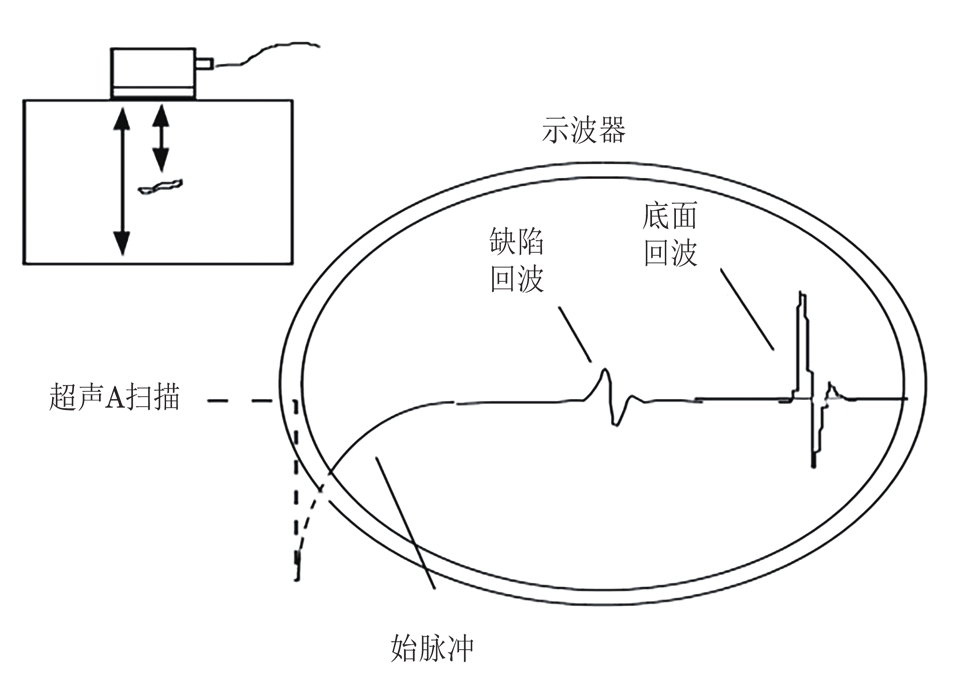

超声波检测有多种形式,其中超声波A扫描是利用脉冲声波的波形反射进行检测的点扫描[4]。当工件存在缺陷时,工件母材与缺陷之间形成了不同介质的交界面。交界面之间的声阻抗性不同,当发射的超声波遇到该界面后就会发生反射,反射回来的能量再被探头接收,在显示屏横坐标中,上、下表面界面波之间的某一位置就会显示出该反射波的波形,该波形横坐标位置反映的就是母材缺陷的深度,这个反射波的高度和形状因缺陷尺寸大小和形状差异而不同,即反映了缺陷的性质,超声A扫描原理如图1所示[5]。

由于A扫描是人工点扫描的方式进行无损检测,一方面探伤结果无法保存,不方便记录;另一方面需要有资质的人员实施检测判断检测结果,难度较大。

为了简化操作过程,增强精度,同时可以对检测结果进行记录并生成云图,C扫描应运而生[6]。C扫描使用的耦合剂为水,聚焦探头浸入水中后,调节聚焦探头到试样表面的距离,保证焦点位于钎焊层[7],即

式中:H为探头到试样表面的水距;F为探头在水中的焦距;h为被检钎焊层到试样表面的距离;C1为水中的声速;C2为母材(超声波入射面)中声速。

通过控制探头在二维平面内按一定路径移动(见图2),并选取A扫描特定深度的点的信号进行成像(见图3),可以显示固定深度水平截面的缺陷信息。

当采用C扫描扫查一个10 mm×10 mm(长×宽)的矩形工件,每1 mm×1 mm(长×宽)记录一个A扫描波形,需要记录100个A扫描波形,根据这100个A扫描波生成的C扫描图像如图4所示。

1.2 焊合率计算原理

根据检测原理,超声C扫描过程是对产品整个平面逐点进行检测,因此超声C扫描图像和产品尺寸与实际焊接质量存在直接联系。但由于水冷基板内部存在流道这种“天然缺陷”,并随着型号的不同不断变化,故无论C扫描还是A扫描,都无法直接实现焊合率的定量判断。如何建立扫描图像与产品尺寸、实际焊接质量的数学关系则是焊合率计算的重中之重。

焊合率计算公式为

式中:rb为焊合率;Ab为实际钎焊面积;Af为理论钎焊面积。

水冷基板产品由基板、复合板两部分组成,复合板夹在两块基板中间作为焊料,通过钎焊结合为一体。水冷基板产品中间有未进行钎焊的流道,计算钎焊焊接合格率,需剔除中间的流道[6]。水冷基板结构如图5所示。

图片是由数量众多的微小像素构成的,因此可以用某一种颜色像素的数量来表征该种颜色的面积。如果能够获得一张焊后无缺陷的图谱,利用像素识别软件统计焊接平面上无缺陷的像素(绿色点)的总数即可得出理论焊接面积;用同样的方法可得出实际焊接面积,那么产品焊合率就可由式(3)计算得到。

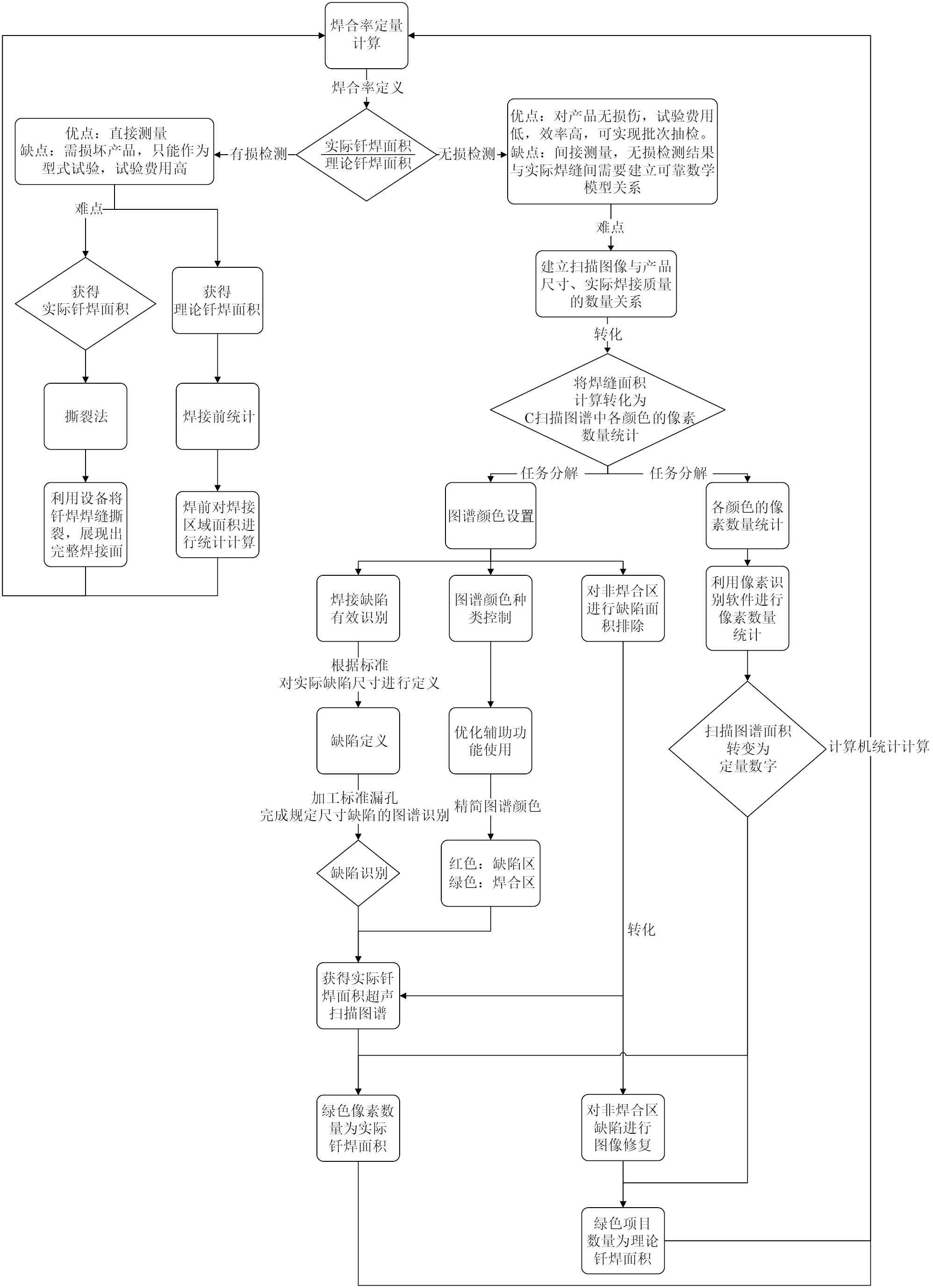

焊合率计算流程图如图6所示,通过建立扫描图像与产品尺寸、实际焊接质量的数学关系,利用像素处理软件,将焊缝面积计算转化为C扫描图谱中各颜色的像素数量统计。

2. 图像的采集与焊合率计算

2.1 试验设备与参数

2.1.1 试验设备

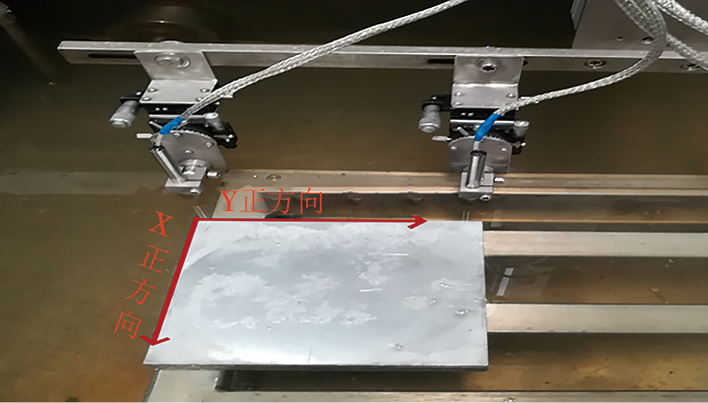

HN301A型超声检测系统构成如图7所示,该系统由超声波探伤设备和计算机设备组成,其中计算机设定检测行程和参数,并收集检测图谱。可检测的最大工件尺寸为1 200 mm×500 mm×50 mm(长×宽×高),系统在动态条件下,标准试件不同深度直径1.0 mm平底孔的信噪比应不小于8 dB,且连续运行8 h,信噪比、灵敏度变化不超过2 dB。配备5~10 MHz的水浸点(线)聚焦探头,可检测ϕ0.5 mm以上的缺陷,设备精度满足检测要求。

2.1.2 试验参数对图谱的影响

超声C扫描的参数设定分为探头运动参数设定和探头检测参数设定两个过程,两者相辅相成共同影响扫描图谱结果。

(1)探头运动参数设定。其包括设定水浸式超声y轴检测行程、y轴检测速度、第一次行进次数。根据被测工件在y方向的尺寸来设定y轴检测行程的参数;超声发出、采集频率固定的情况下,扫描速度越快探测效率越高,但图谱精度越低,y轴检测速度根据检测精度的不同,可选范围为 10 mm·min−1~5 000 mm·min−1;根据被测工件在x,y方向的尺寸来设定“第一次行进次数”参数(见图8)。

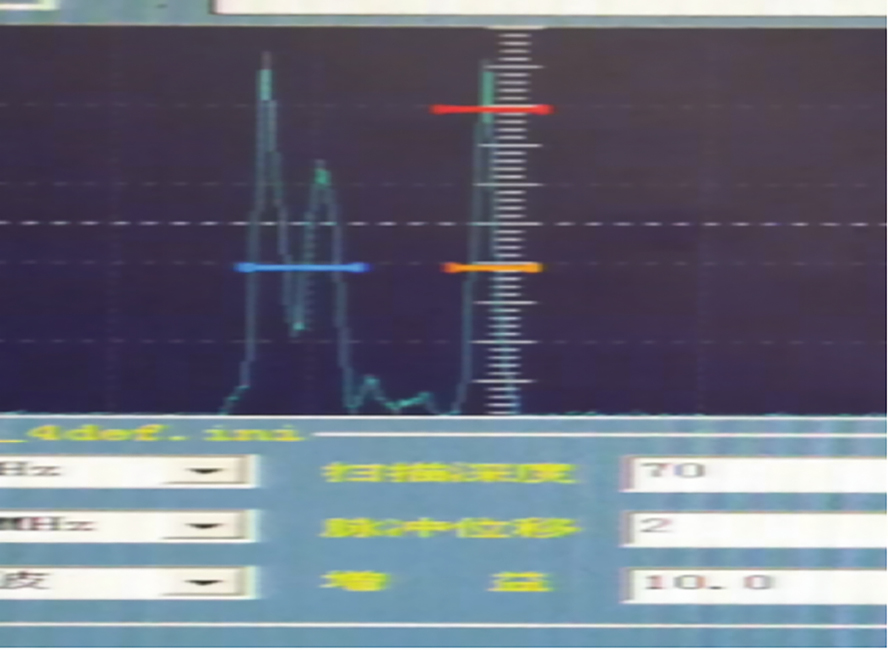

(2)探头检测参数。其主要包括声波重复频率、波形种类,声波识别、扫描深度和声波振幅等。根据扫描速度和检测精度的要求对声波重复频率在1~10 kHz范围进行调整,一定范围内增加声波重复频率越大扫描精度越高设备压力也越大,且扫描速度和声波重复频率相匹配后检测精度不变,因此需选择与扫描速度匹配的声波重复频率;波形种类分为横波与纵波,根据产品缺陷类型进行选择;设备可同时完成包括1个产品表面的界面波识别(见图9中蓝色闸门)和最多2个缺陷波的识别(见图9中橘色和红色闸门),可同时探测2个不同深度处的缺陷[见图9(a)]或对同一深度同时进行粗、精2种缺陷的探测[见图9(b)]。通过调节扫描深度和声波振幅来实现扫描精度的调整。

2.2 图像的采集

(1)水浸超声图谱的采集

超声C扫描设备检测精度高,功能齐全,如何通过C扫描和扫描图谱准确获得所需的理论焊接面积和实际焊接面积就是解决焊合率定量计算的关键。为此需对超声C扫描设备进行调整,实现有效信息的定义与识别以及无效信息的区分与过滤。

有效信息的定义与识别的关键是对缺陷尺寸进行定义。参考标准HB 7575—1997 《高温合金及不锈钢真空钎焊质量检验》中一级钎焊接头的规定,单个空穴或未焊合区域在任意方向上的长度应不超过1 mm。因此定义ϕ1 mm以上的缺陷为焊接缺陷;对无效信息区分与过滤时,最重要的是在满足缺陷信息可识别的条件下尽可能地过滤掉其他数据,使图谱更加简洁明了,如关闭精扫或不同深度的缺陷扫描功能,以减少后期无用数据的处理。

为实现对缺陷的精确识别,采用与水冷基板材料相同的材料制造了1块标准漏孔试样,试样漏孔为ϕ1 mm的盲孔,所钻盲孔的孔底部到试块另一侧顶面的距离与平基板厚度相同,试样需经第三方检测机构检定合格后方可使用,标准漏孔试块实物如图10所示。

调节探头位置至试块盲孔上方,使探头聚焦于标准漏孔试块的缺陷处,调整扫描深度和振幅,将盲孔缺陷处产生的反射声波振幅调整至满屏幕高度的95%左右处,并将缺陷波识别阈值设置为90%处,此时便将盲孔缺陷产生的反射波实现在系统中完成识别,并设定为缺陷波,在图像中呈现红色。关闭精扫或不同深度的缺陷扫描功能,此时图像上显示为红色的部分即为ϕ1 mm及以上缺陷部分,ϕ1 mm以下缺陷显示为绿色。超声C扫描设备参数设置如表1所示。

| 项目 | 参数 |

|---|---|

| 扫描速度/mm · min−1 | 2 000 |

| 波形 | 纵波 |

| 声波重复频率/kHz | 3 |

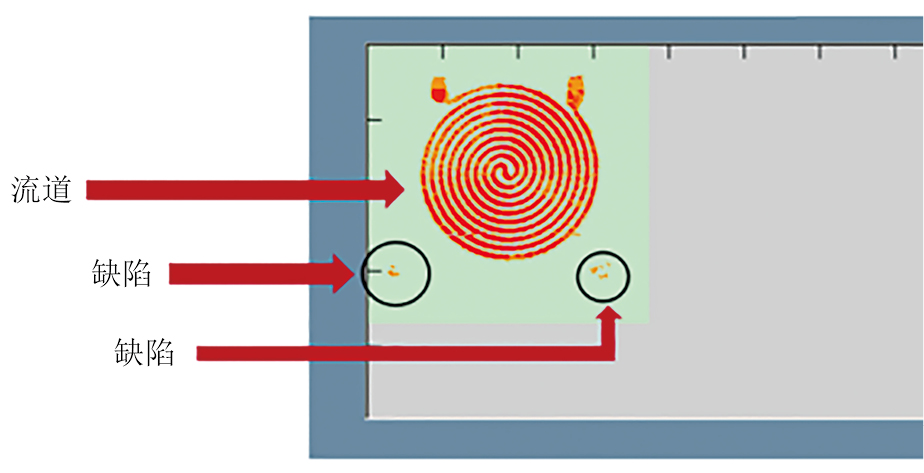

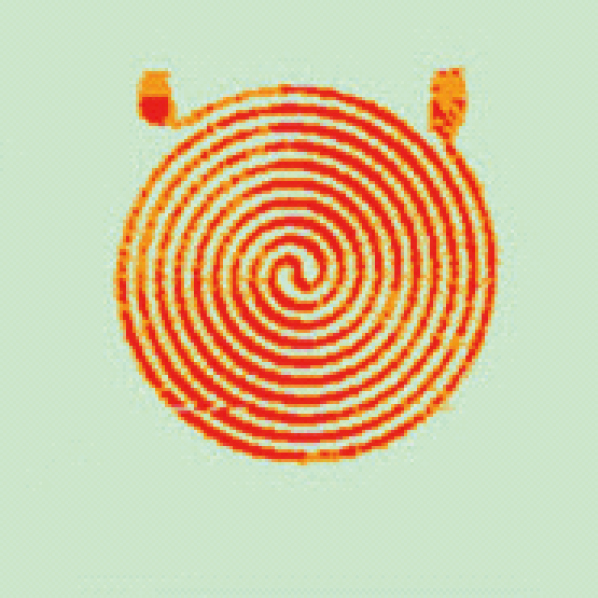

超声检测系统获得的超声检测图谱如图11所示,此时设备生成的扫查图谱有三种颜色显示,灰色代表未扫查区域;绿色代表焊接熔合的点,即合格点;红色代表焊接未熔合的点,即不合格点或未焊接的流道,该图像中间圆盘形曲线即为流道,流道外红色斑点即为缺陷。

图谱上有坐标点为图像相对尺寸。由于该水冷基板实际面积为185 mm×185 mm,为保证完全扫描,设定扫描面积为195 mm×195 mm。

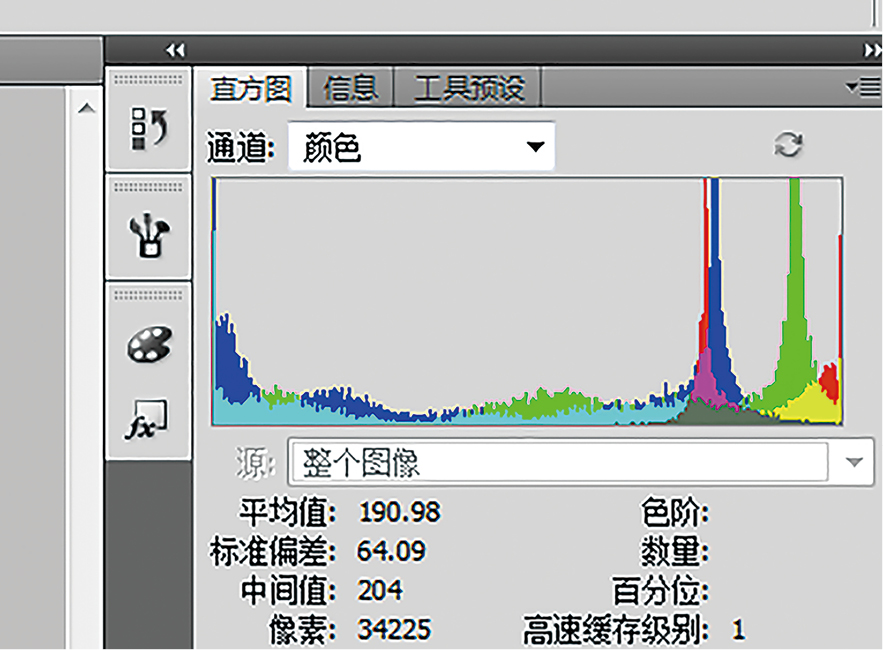

(2)像素与面积的关系

由于像素=尺寸×分辨率,分辨率固定的情况下,像素比则等于面积比。运用裁图工具固定图框直接剪裁出185像素×185像素的图片,采用像素识别功能,该区域共有34 225个像素,且该区域的面积为185 mm×185 mm=34 225 mm2,证明该条件下,图谱总像素数与产品面积相等。图片像素总数量识别结果如图12所示。

(3)产品实际和标准图谱的采集

运用裁图工具固定图框直接剪裁出产品实际扫查区域,形成检测图谱。如实际尺寸为185 mm×185 mm的水冷基板,直接设定图框为185像素×185像素,裁剪检测图,即得到像素∶面积=1∶1的实际检测图谱(见图13),分辨率相当于工程图中的比例尺,固定不变。

根据实际图谱,利用像素识别软件识别出流道区域外的红色缺陷区域,利用图像处理功能对缺陷区域进行修复,得到无缺陷的标准图谱(见图14)。

2.3 焊合率的计算

检测图谱中绿色区域代表了焊接合格点,利用图像处理软件,制作出标准图谱(代表100%合格),并分别提取标准图谱和实际图谱的绿色点总面积,用实际图谱的绿色面积除以标准图谱的绿色面积,从而得出焊接合格率(见式3)。

利用像素识别软件对实际和标准图谱进行绿色像素识别。得出标准图谱绿色区域像素数为22 812,实际图谱绿色区域像素数为22 606。根据式(3)进行计算,该产品钎焊焊接合格率为99.1%。

3. 结论

(1)C扫描图谱的像素与产品面积成正比,因此可以使用像素的数量来表征产品各区域面积。

(2)采用C扫描设备配合像素识别软件可以将焊合率由实际钎焊面积与理论钎焊面积的比值计算转变为实际图片绿色像素与标准图谱绿色像素总数的计算,实现焊合率的定量计算。

(3)采用文章方法可去除流道影响,只对钎焊的区域进行计算,准确地反映产品焊合率。

推荐阅读:2025年无损检测证书挂靠价格查询(无损检测挂证最新价格)