基于TMR传感器的盆式绝缘子螺栓松动程度检测系统

作者简介:

仇茹嘉,硕士研究生,高级工程师,主要研究方向为电力系统分析,Lena-2002@163.com

随着经济的不断发展,电力行业也在蓬勃发展。输电线路作为电力能源供给的重要组成部分,起着至关重要的作用。绝缘子是输电线路上的电气设备,主要起绝缘的作用,保障输电的稳定性和安全性[1]。其主要固定方式为螺栓固定,一旦螺栓出现松动,绝缘子会受力不均而发生脱落,严重影响输电线路正常运行[2]。

在绝缘子固定螺栓松动检测方面,国内外学者进行了很多研究,并取得了一系列研究成果,其中基于超声导波技术、振动技术以及压电技术的使用最为广泛[3]。李鹏江等[4]利用压电传感器进行超声信号的激励与接收,实现GIS盆式绝缘子法兰螺栓的松动检测。HUO等[5]将压电陶瓷换能器嵌入金属环中,引入均方根差作为评估螺栓松动程度的参数,在减小了螺栓预载负荷的同时,也降低了螺栓连接头的谐振频率。随着人工智能、图像处理技术的兴起,许多学者利用其良好的鲁棒性和泛化能力进行螺栓松动检测[6]。ZHANG等[7]提出一种卷积神经网络进行螺栓松动检测的方法。RAMANA等[8]使用支持向量机和Viola-Jones算法检测松动螺栓。但上述方法,如超声导波技术需要专业的仪器进行现场测量,不仅易受到外部环境干扰,而且成本高,很难投入到现场应用中;压电技术需要将压电片与螺栓进行连接,电子学系统复杂无法进行远程检测,检测范围也有限制,无法应用到实际检测中。

针对此类情况,文章设计了基于TMR传感器的盆式螺栓松动检测装置,该装置可对复杂环境中的架空线绝缘子螺栓进行状态检测,无需人工干预,可时刻智能地将螺栓情况无线传输至远程终端,确定螺栓是否发生松动。

1. 螺栓松动检测原理

1.1 TMR传感器工作原理

隧穿磁阻(Tunneling magnetoresistance,TMR)传感器属于磁电阻传感器的一种,其利用磁场下电阻的变化进行磁场测量,具有饱和磁场低、功耗低、灵敏度高、稳定性好等优势,具备室外进行螺栓松动检测的必备条件[9-11]。

TMR传感器的基本单元为磁隧道结(Magnetic tunnel junction,MTJ),其结构示意如图1所示(箭头表示自由层和钉扎层的磁矩方向)。MTJ结构自上而下由自由层(Free layer),隧穿势垒层(Tunnel barrier),钉扎层(Pinning layer),反铁磁层(AFM layer)等4层结构构成。铁磁层的磁矩方向是由铁磁层和反铁磁层之间的交换耦合作用决定的。隧穿势垒层厚度通常为1~2 nm,由MgO或Al2O3构成。在低于磁隧穿结饱和磁场的作用下,钉扎层的磁矩方向相对固定,而自由层的磁矩方向是可旋转的,可以随外界磁场的变化而发生翻转,各薄膜层的典型厚度为 0.1~100.0 nm。

在量子力学的理论中,如果势垒层很薄,电子能以一定的隧穿几率通过势垒。载流子隧穿势垒的示意如图2所示,可知,当载流子隧穿通过铁磁层(FM1)与绝缘层的交界面后,其波函数会有大幅度衰减,此时如果绝缘层很薄,势垒很小,载流子会以一定能量隧穿薄的势垒进入铁磁层(FM2)。在MTJ中,如果两侧铁磁层(FM1、FM2)的自旋磁化方向相同,在费米能级处铁磁层电极中多数自旋态的载流子将隧穿进入另一铁磁层电极中多数自旋态的空态,同时,少数自旋态的载流子也从一个铁磁层隧穿进入另一个铁磁层少数自旋态的空态,此时磁隧穿结呈低阻态;当两侧铁磁层电极的自旋磁化方向相反,则在费米能级处铁磁层电极中的多数自旋态的载流子将隧穿进入另一侧铁磁层电极中少数自旋态的空态,而铁磁层电极中少数自旋态的载流子会进入另一侧铁磁层电极中多数自旋态的空态,此时磁隧穿结呈高阻态。综上,最大电阻至最小电阻即为TMR传感器的工作区间,通过测量磁电阻变化即可测出外界磁场变化[12]。

1.2 基于TMR传感器的螺栓松动检测原理

磁场是一个矢量场,MTJ结构中的阻值变化量与磁化方向的夹角有关[13-15]。如果TMR传感器的内部磁场为Bi,外界环境磁场为Bo,当外界磁场Bo发生变化时,隧穿磁阻传感器检测到的总磁场B的方向和大小也会发生变化。如果总磁场B与隧穿电流方向夹角为θs,根据隧穿磁阻效应,θs的改变会引起MTJ中隧穿电阻R(θs)的改变。其关系为

式中:RP与RaP分别为两个铁磁层相对磁化方向为平行和反平行时的隧道结电阻。

检测螺栓松动时,在螺栓的表面固定一块磁铁,螺栓松动会带动磁铁发生旋转,改变外界磁场对TMR元件的磁化方向,即改变总磁场B与隧穿电流方向的夹角θs,此时隧穿电阻会发生变化。在实际工程应用中,电阻值无法直接测量。TMR传感器芯片内部集成了两个正交的惠斯通电桥,每个桥上有若干个磁阻,当外界磁场发生变化时,磁阻的阻值会发生变化。两个电桥输出两路信号分别为Vsinθ和Vcosθ,则磁场源的方向转角θ可表示为

2. 螺栓检测系统

TMR螺栓松动检测系统的结构框图如图3所示。该系统主要包括通信模块、上位机模块、控制与采集模块、探头模块以及电源模块。其中探头模块采集原始数据,原始数据经控制与采集模块滤波去噪处理后,通过通信模块与上位机模块完成远程数据交互。

螺栓检测系统硬件电路板如图4所示,通信、控制与采集、探头模块集成在一块尺寸(长×宽)为2.0 cm×1.5 cm的不规则矩形电路板上。电路板双面贴片,正面主要是主控芯片和通信芯片,背面是TMR芯片,文章选用由多维科技生产的型号为TMR 3005的芯片。电源模块主要组成部分是一个3.6 V的蓄电池,螺栓检测系统功耗极低,该蓄电池可供系统持续工作数年。上位机模块部署在PC端,通过软件可以直观监测螺栓松动的实时情况。

螺栓松动检测系统实物如图5所示,系统的通信、控制与采集、探头和电源模块都集成于图中所示的圆柱体结构中,固定靶向磁场后,再通过连接结构件锁紧在螺栓上。系统中的通信模块与上位机进行信息交互,完成螺栓松动检测。

3. 试验步骤及结果分析

3.1 系统灵敏度测试

在进行绝缘子螺栓松动检测前,首先对系统的灵敏度进行表征。TMR传感器的测量精度主要受限于噪声,因此其灵敏度可用噪声谱密度曲线来表征。将螺栓松动检测装置放置在屏蔽筒内,屏蔽外部磁场后,按照400 Hz的采样率,采集30 s左右的TMR传感器测量数据,计算得到噪声谱密度曲线,如图6所示。从图6中可以看出,该传感器的灵敏度为0.5×10−5V/Hz。通过计算得到最终的螺栓松动角度灵敏度为0.5°/Hz。

3.2 螺栓松动角度检测试验

进行螺栓松动角度检测试验前,由工作人员将螺栓松动检测装置固定在GIS变电站中的螺栓结构上,如图7所示(因需要改变螺栓的松紧程度,上下高压架空线塔存在危险,故选择在变电站中进行试验)。螺栓是强度等级为8.8的M16(公称直径为16 mm)六角螺栓,检测系统放置在距上位机50 m处。根据盆式绝缘子生产厂家对螺栓紧固力矩的要求,使用扭矩扳手将螺栓拧至扭矩为110 N·m。此时安装螺栓松动检测系统,调整靶向磁场,将系统输出设置为0°。随后使用激光干涉仪对螺栓的绝对角度进行标定,对照组工况1为标准工况,螺栓无松动;试验组工况2至工况9的螺栓松动角度分别设置为30°,60°,90°,120°,150°,180°,270°,360°。为降低偶然性以及随机噪声对试验结果的影响,分别对每种工况进行5次测试,取5次测试结果的平均值。

无松动螺栓的检测结果如图8所示,系统测量的螺栓松动角度在0°~1°浮动,并不是绝对的无松动。这是由于GIS变电站中存在大量因电流产生的电磁场,检测过程中TMR传感器受到电流扰动而出现了检测误差。综上所述,实际检测中会存在0°~1°的检测误差。

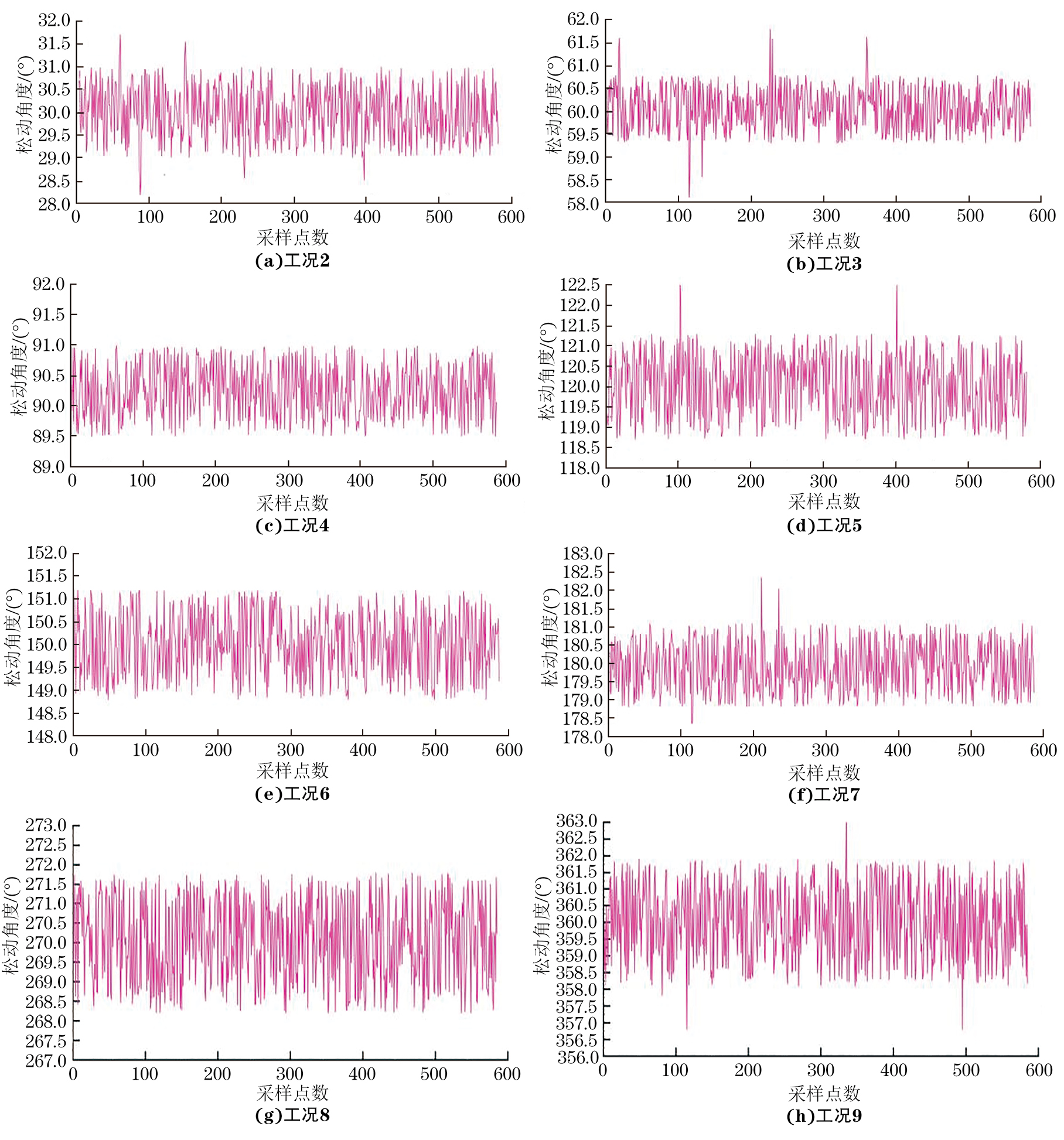

对螺栓进行了0°~360°松动角度的检测试验,检测结果如图9所示,可见,除去部分异常值,当螺栓松动角度为0°~90°时,系统检测误差不大于1°,如图9(a)至(c)所示;当螺栓松动角度为90°~180°时,系统检测的误差不大于1.2°,如图9(d),(e)所示;当螺栓松动角度为180°~270°时,系统检测的误差不大于1.5°,如图9(f),(g)所示;当螺栓松动角度为270°~360°时,系统检测的误差不大于1.8°。综上所述,当被测螺栓松动的角度增大时,检测的误差也会增大。这是因为螺栓松动角度在90°以内时,也就是螺栓松动了1/4圈,螺栓还未发生径向(螺纹方向)松动,可以视为螺栓处于未完全拧紧的状态,还未达到晃动的程度,与螺栓固定的靶向磁场也未开始晃动,系统检测出的松动角度受到的磁场变化的影响最小;当螺栓松动角度逐渐增大时,螺栓发生径向的松动,在径向和横向都出现晃动,导致靶向磁场变化的幅度增大,此时设备检测到的是一个变化的磁场,与之对应的输出信号也在变化,导致检测到的松动角度与最初设定的松动角度之间的误差增大。另外,GIS变电站中存在较多的输电线路,电路中的电流会出现异常抖动,导致平稳的噪声电磁场发生变化,而使得图9中出现了检测异常值,实际检测中可以忽略这些异常值。

4. 无损检测证书挂证网结语

文章基于TMR传感器,提出了一种架空塔上盆式绝缘子的固定螺栓松动检测方法并研制了检测装置,且进行了试验验证。试验结果表明,设计的检测装置可以完成螺栓0°~360°的角度松动检测,且整体的检测误差不大于2°,系统的灵敏度为0.5°/Hz(实验室中),分辨率为0.1°,可以有效地监测室外架空塔中螺栓固定结构的松动,保障输电线路的正常运行。