高频超声相位反转缺陷识别

在高度集成化和微型化的现代电子工业中,塑封器件作为信息技术的核心部件,在航空航天、电子等领域有着广泛应用,同时这些领域对其性能与可靠性也有着较高要求。塑封器件的封装过程复杂且关键,是保障芯片与外部电路有效连接的关键环节。然而,塑封器件材料热膨胀系数不匹配,作业和保存环境的温度、洁净度、湿度,工艺设计的固化温度、胶量、塑封温度等因素的偏差都会导致塑封器件内部出现空洞、分层等缺陷,给电性能带来失效隐患[1-2]。为了提高塑封器件可靠性,降低使用风险,使用前需要进行检测与筛选。

为确保塑封器件使用的可靠性,业内人员提出的相关检测方法,大部分是破坏性检测和塑封器件表面缺陷的检测方法。马勇等[3]提出机械预处理、激光烧蚀、微切割及化学腐蚀结合的开封工艺,对塑封器件进行破坏性检测。刘飞等[4]针对不同封装技术的集成电路进行破坏性物理分析与检测。侯婕等[5]采用硬件对检测芯片表面图像进行采集,提出超像素聚类和显著性分析算法检测芯片划痕。传统的破坏性检测能确保检测结果的准确性,但器件开封会造成不可逆的损坏;基于表面图像判断缺陷的检测方式,能够避免对器件的破坏,但仅依靠表面图像特征进行检测存在局限性,无法检测器件内部情况。

超声检测技术是一种无损检测方法,其中,超声显微镜(Scanning acoustic microscope,SAM)技术以水浸耦合的方式,根据超声波回波信息进行工件表面或内部成像,能够有效检测工件内部情况,判断是否存在缺陷[6-8]。SAM技术已广泛应用于塑封器件的缺陷检测,但多基于声波的形态特征进行判断[9-11]。文章对缺陷处超声波信号特征进行充分分析,比较基于信号时域特征和频域特征判断缺陷的方法,分析两种方法的效率和可靠性。

1. 塑封器件内部缺陷信号特征

1.1 超声成像原理

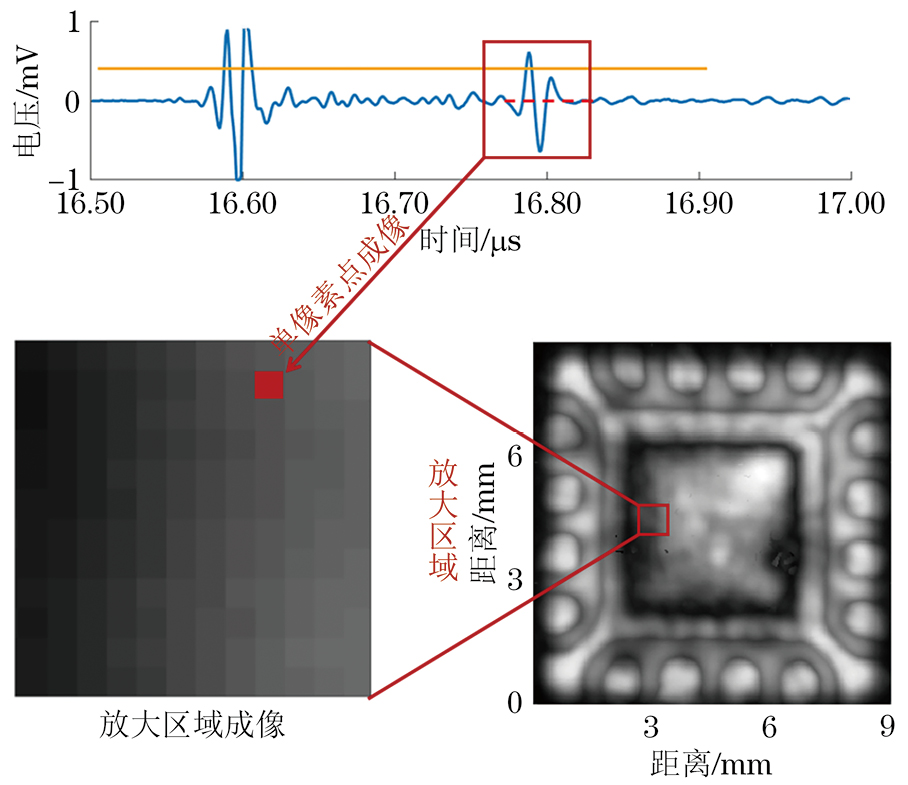

超声成像原理示意如图1所示,检测前需设定同步闸门与数据闸门的位置,确定成像深度;橙色实线同步闸门涵盖被测器件表面波信号,精准追踪表面波信号和数据闸门内信号;红色虚线数据闸门起始位置及长度涵盖所有有效波形特征,可保障缺陷识别的全面性和精确度。以数据闸门内的幅值信息作为特征值,最终生成不同灰度的图像。

1.2 缺陷信号特征

声阻抗是反映声波在穿过某种介质时,该介质对声波的吸收、反射和透射能力的物理量。当声波垂直入射时,反射率R与两介质的声阻抗Z1,Z2间的关系可表示为

反射率正负对应于信号相位振动方向,当声波从低声阻抗介质向高声阻抗介质入射时,满足Z1小于Z2的条件,声波在界面上发生反射,反射率为正,反射波幅度小于入射声波幅度但相位不变。而当声波从高声阻抗介质向低声阻抗介质入射时,满足的条件,反射率接近-1,反射波幅度与入射波幅度相同,可视为全反射,且相位发生翻转。

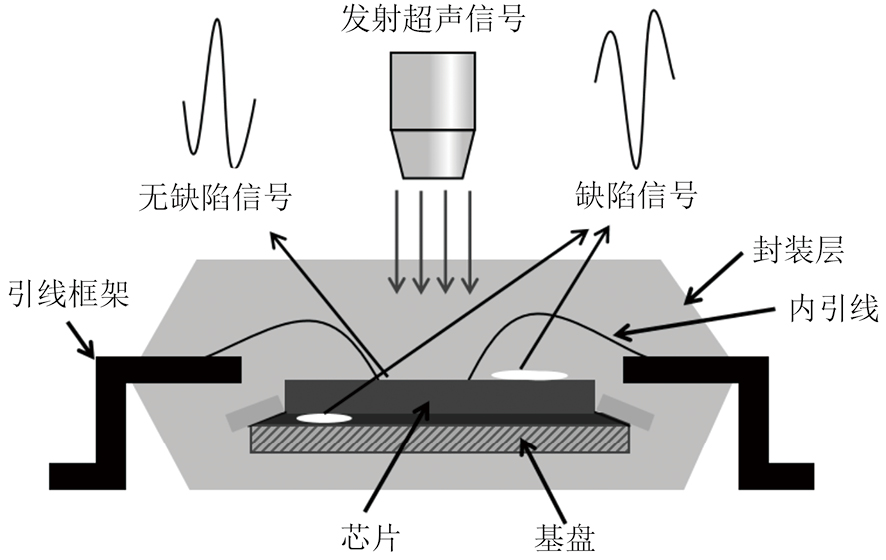

塑封器件为多层结构,表层为封装层,内部由芯片、基盘、内引线等构成。当内部某层出现空洞、分层等缺陷时,声阻抗会出现明显变化。塑封器件超声扫查示意如图2所示,超声以水浸形式垂直入射进行扫查,探头发射的超声信号一般为正波;经过声阻抗不同的两界面时,根据式(1),超声信号发生反射且反射波相位与探头发射的超声信号相位相同,即无缺陷信号显示为正波;超声信号经过缺陷位置时,由缺陷上方介质传播至空气介质,两介质声阻抗满足的条件,根据式(1)可得,此界面反射的超声信号将与探头发射的超声信号相位完全相反,即缺陷信号显示为负波。

2. 相位反转缺陷识别方法

2.1 时域特征缺陷识别方法

2.1.1 包络计算

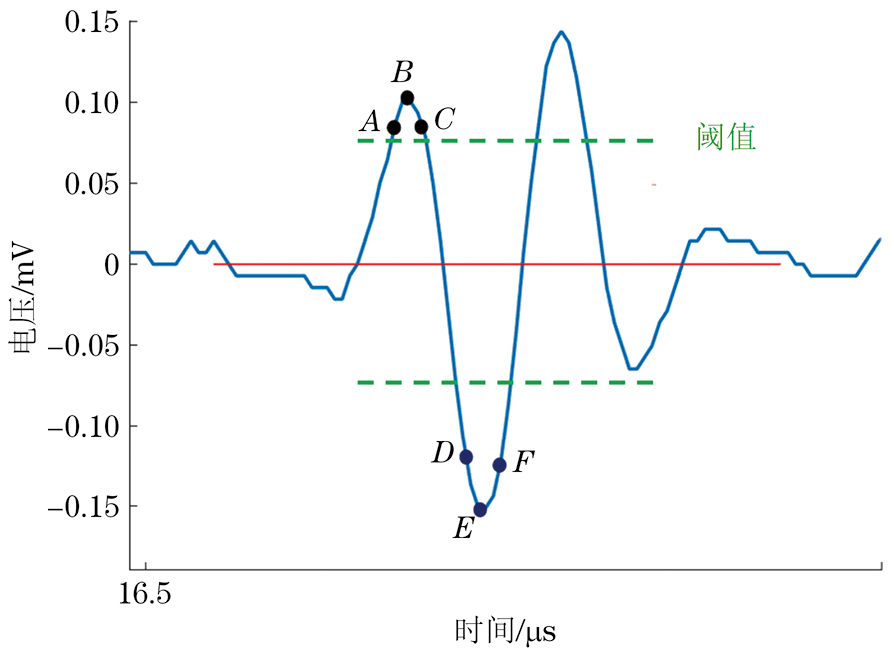

包络判断示意如图3所示(图中红色实线为数据闸门,绿色虚线为相对数据闸门对称的幅度阈值)。对包络类型进行判断,提取数据闸门内信号幅值,计算当前幅值的前差商和后差商,根据前差商和后差商的正负变化可判断当前幅值点是否为包络极值点,当包络极值点位置高于幅度阈值时,记录其正负类型。

以第一个超过阈值的包络为例,B为当前幅值点,B与前幅值点A差值为正,后幅值点C与B差值为负,差值正负发生变化且幅值点B位于信号上方,判定为“+”类型;以第二个超过阈值的包络为例,E为当前幅值点,E与前幅值点D差值为负,后幅值点F与E差值为正,差值正负发生变化且幅值点E位于信号下方,判定为“-”类型。

2.1.2 时域特征判定

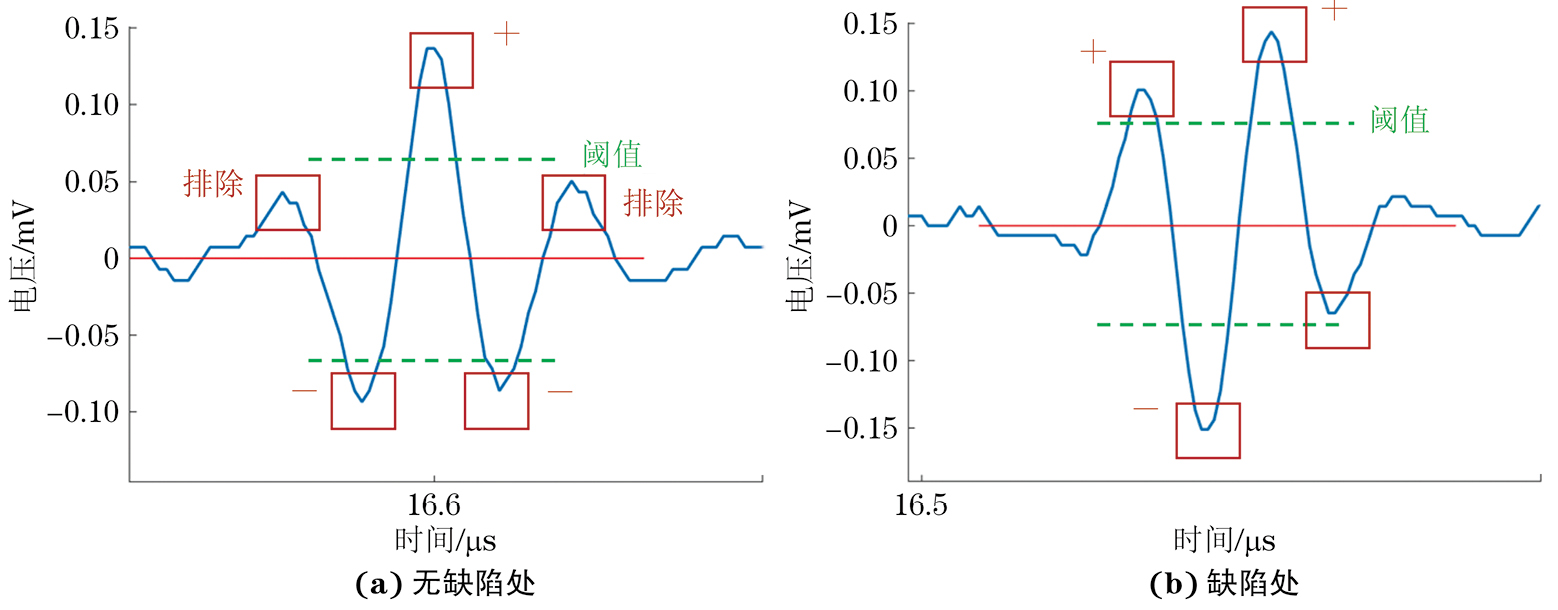

超声探头发出的信号为正脉冲信号,以信号包络分布特征表示信号时域特征,无缺陷信号形的3个包络依次排序为负包络、正包络、负包络;缺陷信号形的3个包络依次排序为正包络、负包络、正包络。

有无缺陷处信号时域特征判别示意如图4所示。当信号的包络极值点超过幅度阈值时,记录其正负类型,累计获得3个包络极值点时,判断所得类型是否满足缺陷信号条件;图4(a)中,信号第1个和第5个包络未超过阈值,不记录,第2、3、4个包络极值点超过阈值且类型排序为“-+-”,认定为非缺陷信号;图4(a)中,信号第1、2、3个包络极值点超过阈值且类型排序为“+-+”,认定为缺陷信号,而第4个包络未超过阈值,不记录。当信号类型满足“+-+”时进行标红处理,反之,进行正常成像。

2.2 频域特征缺陷识别方法

2.2.1 相位信息计算

快速傅里叶变换(Fast fourier transform,FFT)在信号处理、图像处理等领域被普遍应用,主要用于将信号时域信息转换到频域,可表示为

式中:f(t)为信号的时域信息;F(t)为信号的频域信息;e−jωt为复指数函数。

信号进行FFT后的数组为复数数组,对数组取模并进行归一化处理后,得到频域信息。在频域中,横坐标为频率,每个频率分量Fi都对应数组中的一个复数ai+bij,这个复数包含该频率分量的相位信息,幅角代表该频率分量的相位。频域中最大幅值处对应横坐标Fmax为该闸门内数字信号的有效频率,可以得到此时闸门内信号的相位信息,其他频率代表的声波是超声波传播过程中产生的噪声。

闸门内数字信号经过FFT处理后,提取频域中Fmax对应的频率复数表达a+bj,对复数进行转换得到相位信息P,可表示为

2.2.2 相位变化特征

超声脉冲信号f(t)通常用正、余弦函数与高斯函数的乘积表示

式中:fc为信号频率;A为高斯脉冲的宽度参数,决定时域信号的宽度及信号频谱的幅值、宽度。

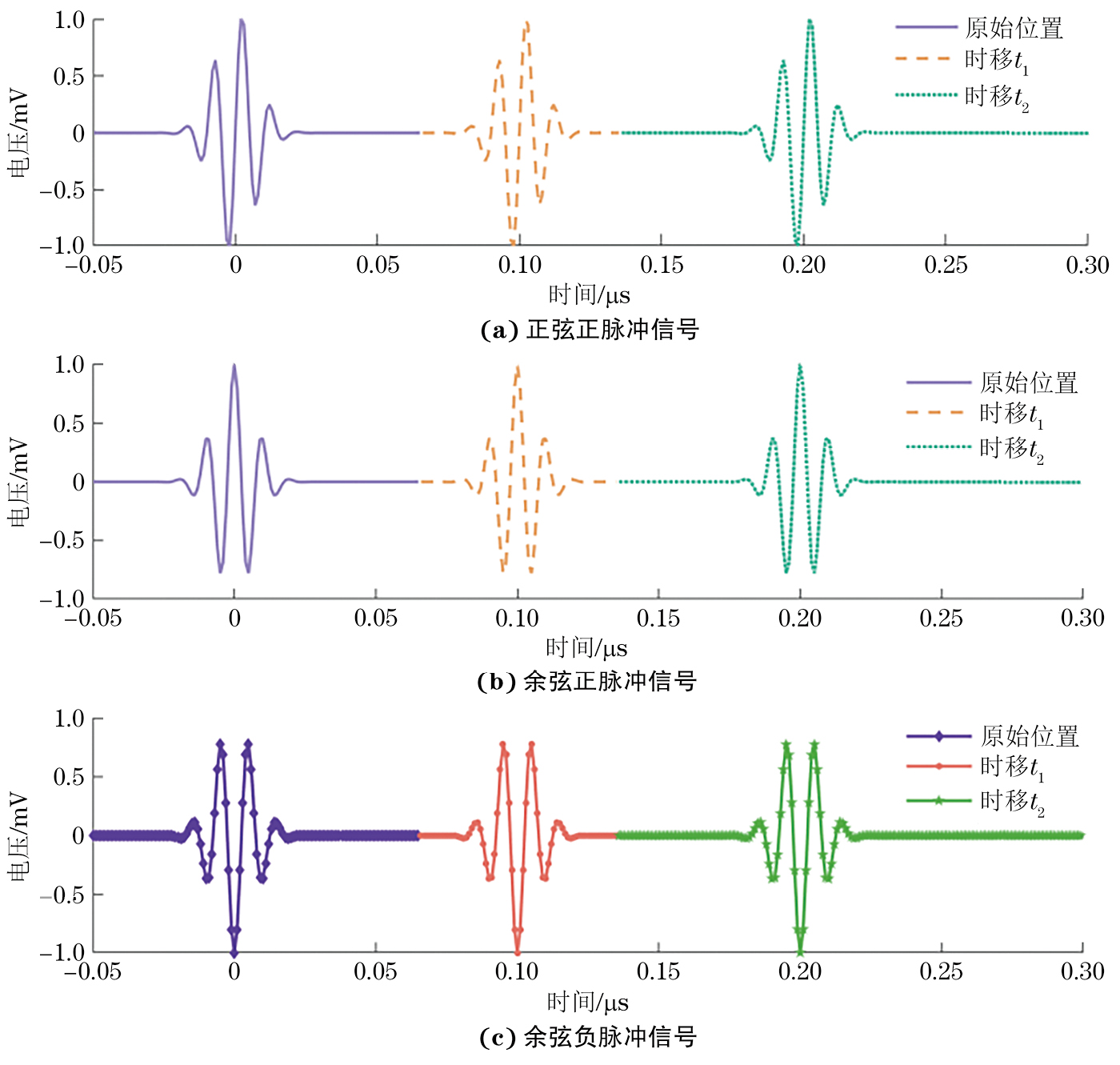

正、余弦标准脉冲信号时域信息如图5所示。由式(4),(5)生成频率为100 MHz的标准正、余弦脉冲信号,并将位于初始位置的标准信号分别在时域上移动t1和t2,t1为0.1 μs,t2为0.2 μs。

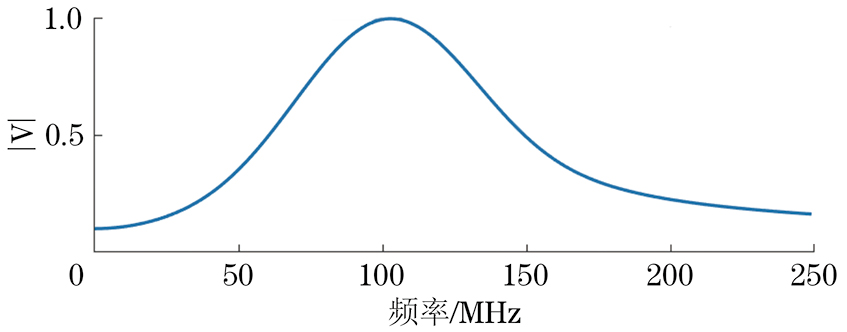

100 MHz脉冲信号频域如图6所示,对图5中的标准脉冲信号进行频域变换,频域相同,均在100 MHz频率处有最大值。

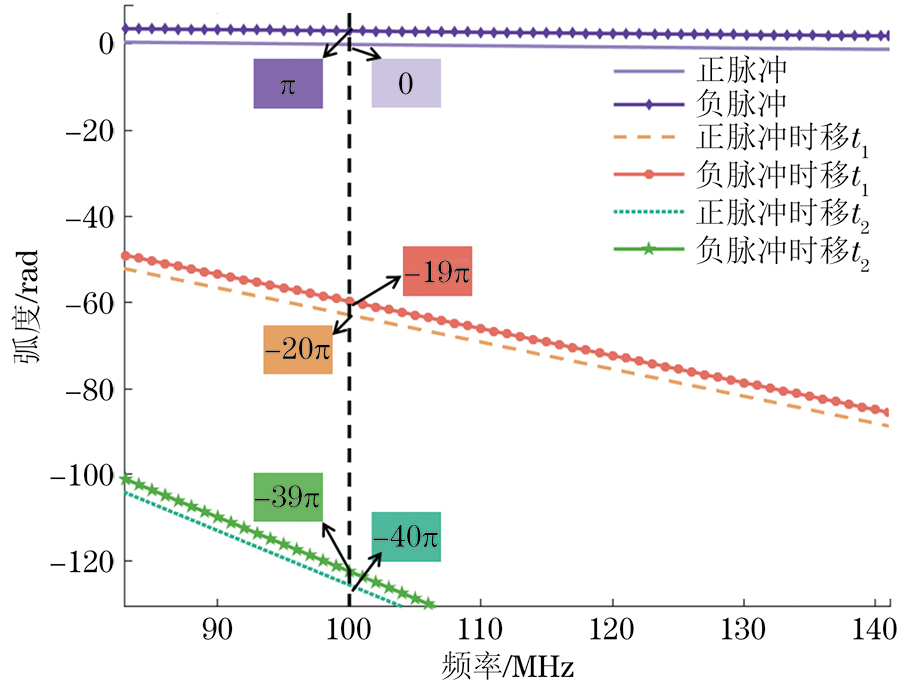

FFT得到的相位谱可以进一步揭示相位反转的特性。以余弦脉冲信号为例,对图5中6个余弦脉冲信号进行FFT,将得到的频域进行相位转换获得各信号相位谱如图7所示(图中黑色竖直虚线为各信号的主频率位置),可知在时域同一位置处的正波与负波相位谱均有相同大小偏移,偏移量为π,即相位差均为π,验证了信号发生翻转时相位的变化特征。

由余弦函数和高斯脉冲函数乘积构成的脉冲信号傅里叶变换公式推导结果为

式(6)中,F(f)为无复数项,即脉冲信号在初始位置相位为0。由式(2)可知,当信号在时域上向右时移t0时,复指数函数变化为,多乘积,由转换的弧度值即为时移t0信号的相位变化。经弧度转换,无时移正波与时移t1正波相位差为-20π,与时移t2正波相位差为-40π。由图7可知,以100 MHz主频率处相位比较,无时移正波与时移t1正波相位相差-20π,与时移t2正波相位相差-40π;FFT计算的相位与复指数函数计算的相位结果相同,同时验证了相位大小与信号在时域的位置有关。

2.2.3 设定判定法则

根据声阻抗原理,缺陷信号与表面波相比,波形发生翻转,将呈完全相反的相位。理想情况下,缺陷信号与非缺陷信号的相位差接近π。

为避免时移对相位计算的影响,以表面信号正向最大峰值与闸门内信号反向最大峰值进行定位,归一化窗口放置于信号同一位置,计算表面波相位与闸门内信号相位之差ΔP。而在超声扫查过程中,超声回波信号会因材料介质特性、环境以及波的相互作用等因素影响而出现相位轻微偏移现象,同时也会存在为减少相位偏移引起的误判。

设定角度阈值P0,当ΔP大于π-P0时,认定为缺陷,即

在成像过程中进行缺陷识别判断,满足判断法则时,进行标红成像;反之,进行正常灰度成像。

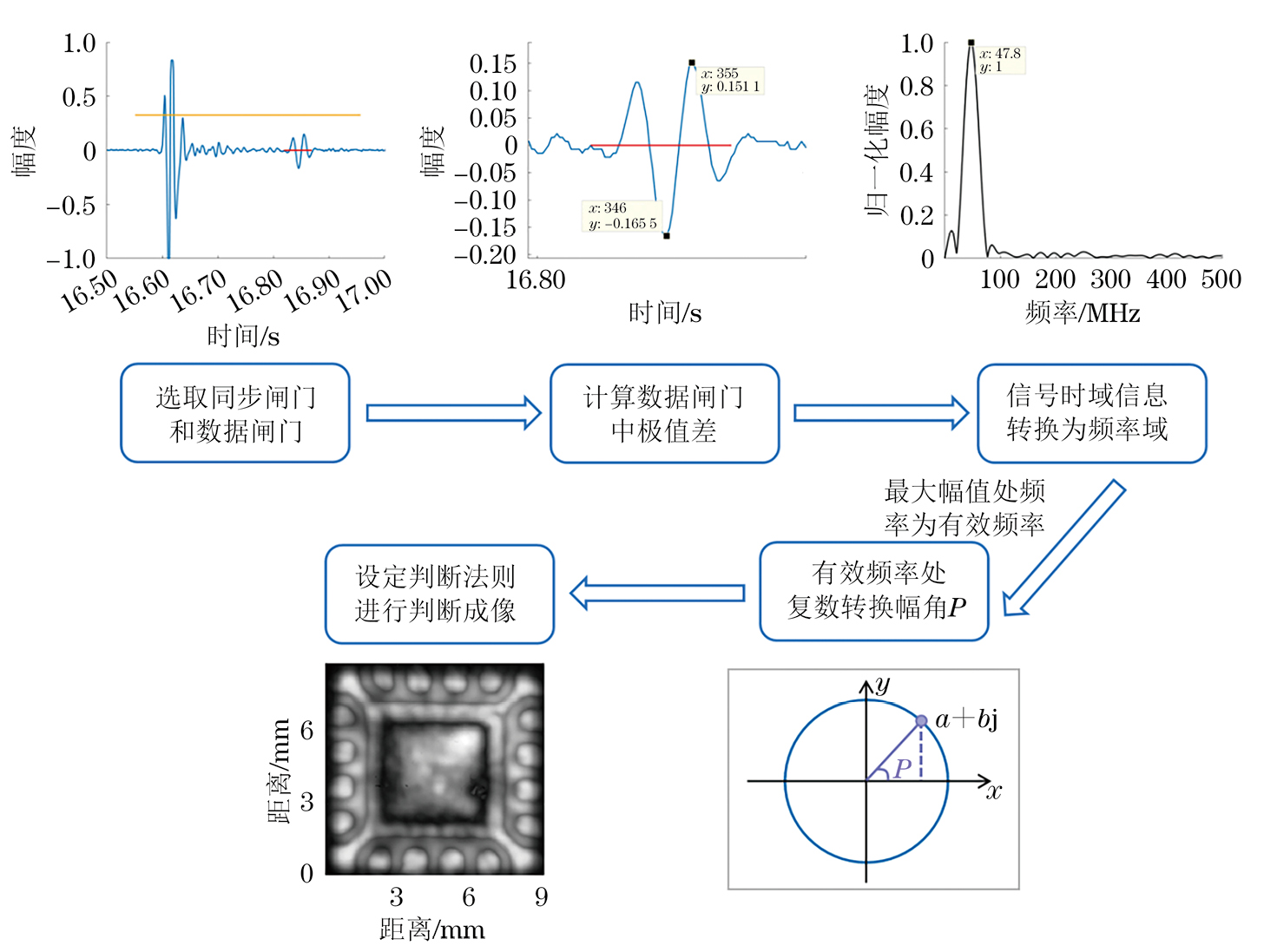

2.2.4 频域特征缺陷识别算法流程

基于相位反转的频域特征缺陷识别算法整体流程如图8所示。首先,选取同步闸门和数据闸门位置,确定扫查的深度;其次,对数据闸门内数字信号信息进行峰峰值提取,计算成像灰度值;然后,将表面信号与闸门内信号固定于信号同一位置,利用FFT实现信号时域到频域的转换,并筛选出频域幅值最大的频率信息,得到声波的有效频率,再通过转换获得相位,得到相位差ΔP;最后,通过建立相位反转判断法则,判断相位差是否与接近π,满足判定时像素点进行标红处理,不满足条件时像素点进行灰度成像。

3. 试验与分析

3.1 标准件数据

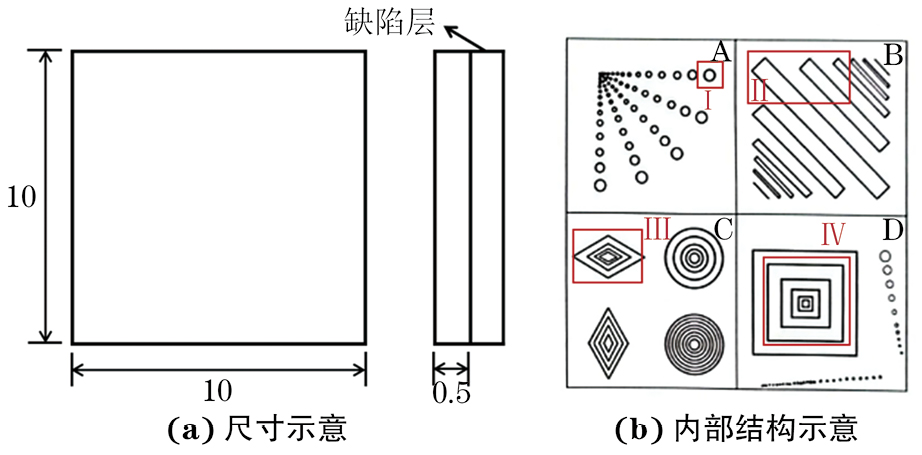

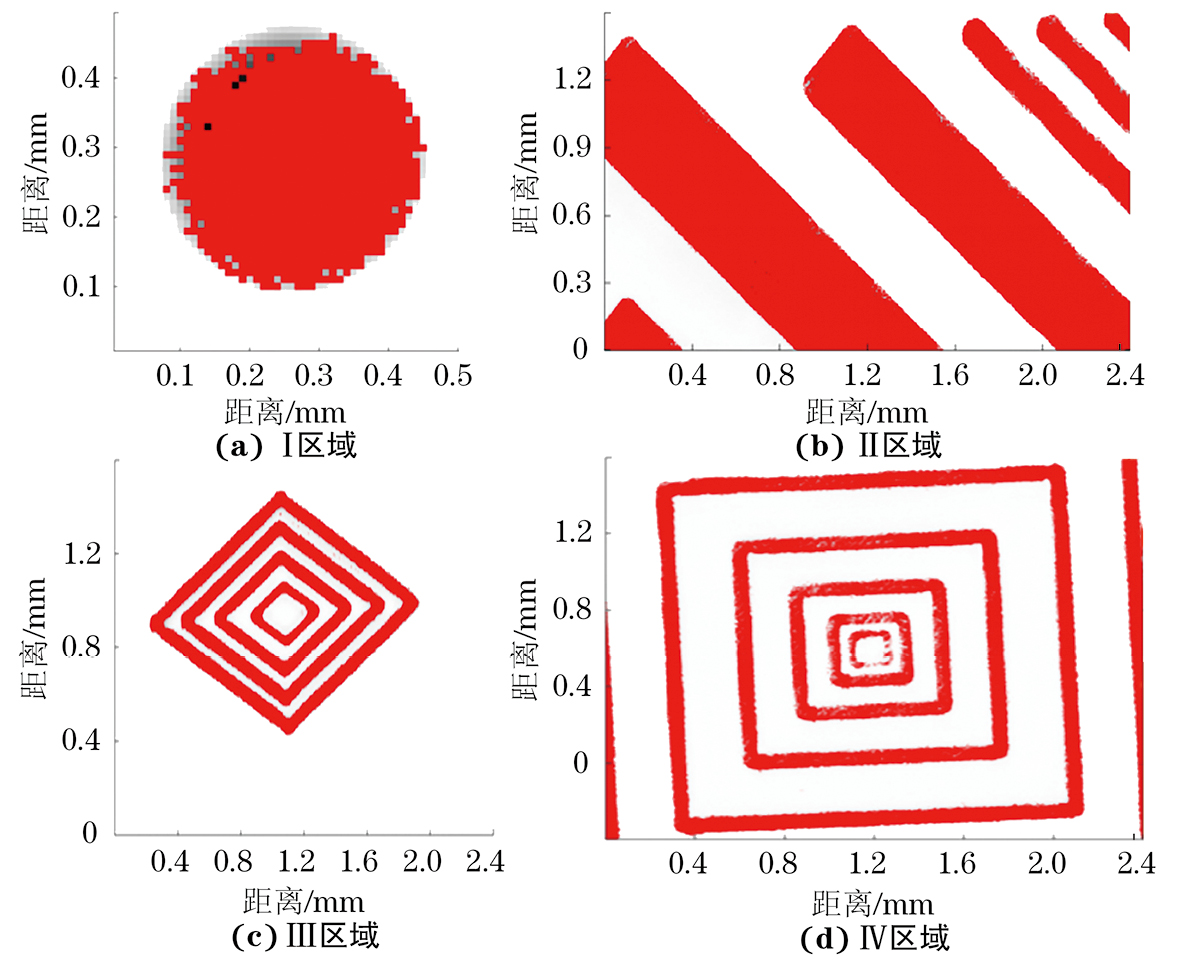

为验证缺陷识别算法的可行性,对标准件进行试验,设置采样频率为500 MHz,探头频率为100 MHz进行扫查。根据《中华人民共和国工业和信息化部机械计量技术规范——JJF(机械)1066—2021》,标准件由两层单晶硅片构成,尺寸(长×宽×高)为10 mm×10 mm×1 mm,单片厚度为0.5 mm。利用激光腐蚀加工技术在单个硅片层预制相同深度的微米级缺陷,加工后与无缺陷硅片键合在一起,形成具有内部缺陷的单晶硅标准件。标准件结构及其内部预制缺陷如图9所示,标准件中A区域为不同尺寸的平底孔缺陷,B区域为宽度不同的长条缺陷,C区域为不同形状的线条缺陷,D区域由线条缺陷和平地孔缺陷组成,各缺陷的深度均为200 μm。图9(b)中红框为缺陷验证部分,各部分缺陷特征及具体尺寸如图10所示。

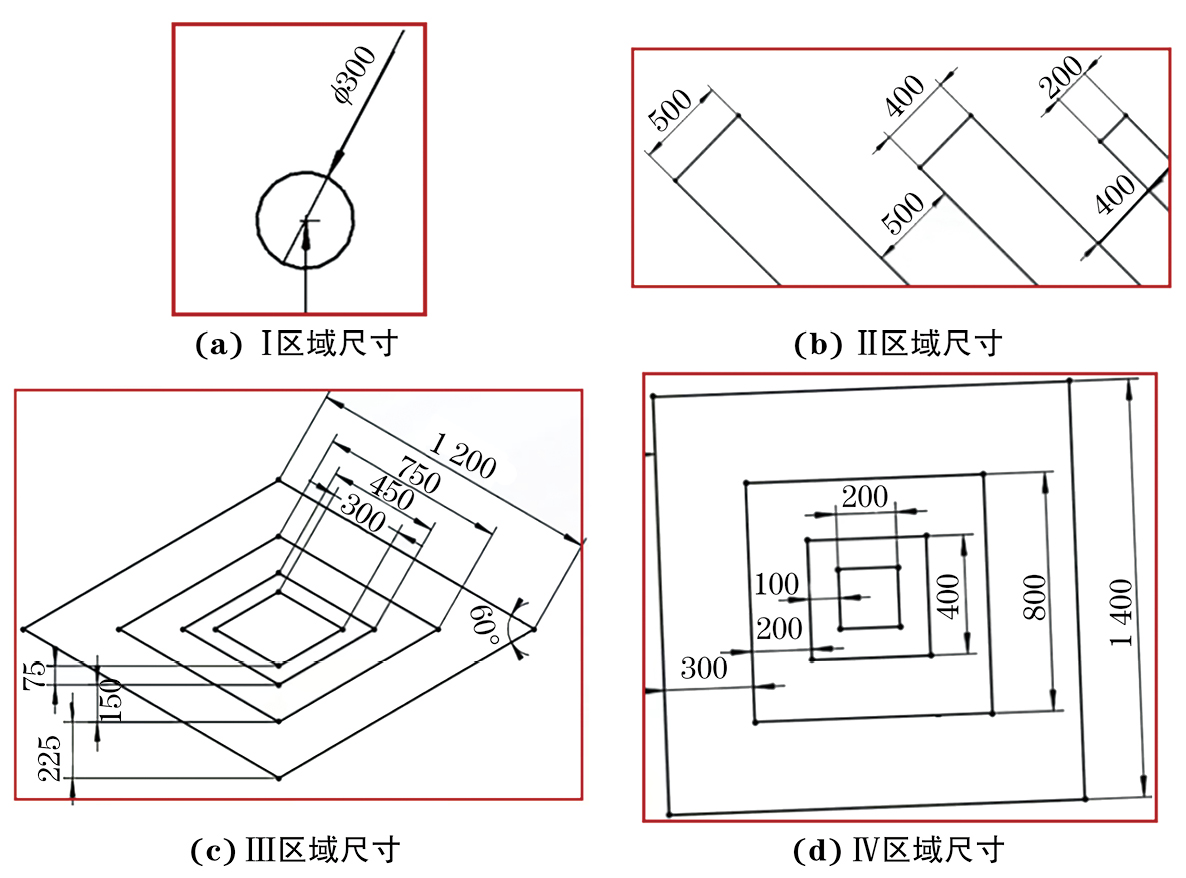

Ⅰ区域A点表面波与缺陷信号对比如图11所示。对图10中Ⅰ区域孔径为300 μm的缺陷进行检测,分析成像结果中A点处的回波信号特征,由图11可知,缺陷信号波形特征与表面波波形特征相比,有明显的相位反转现象。

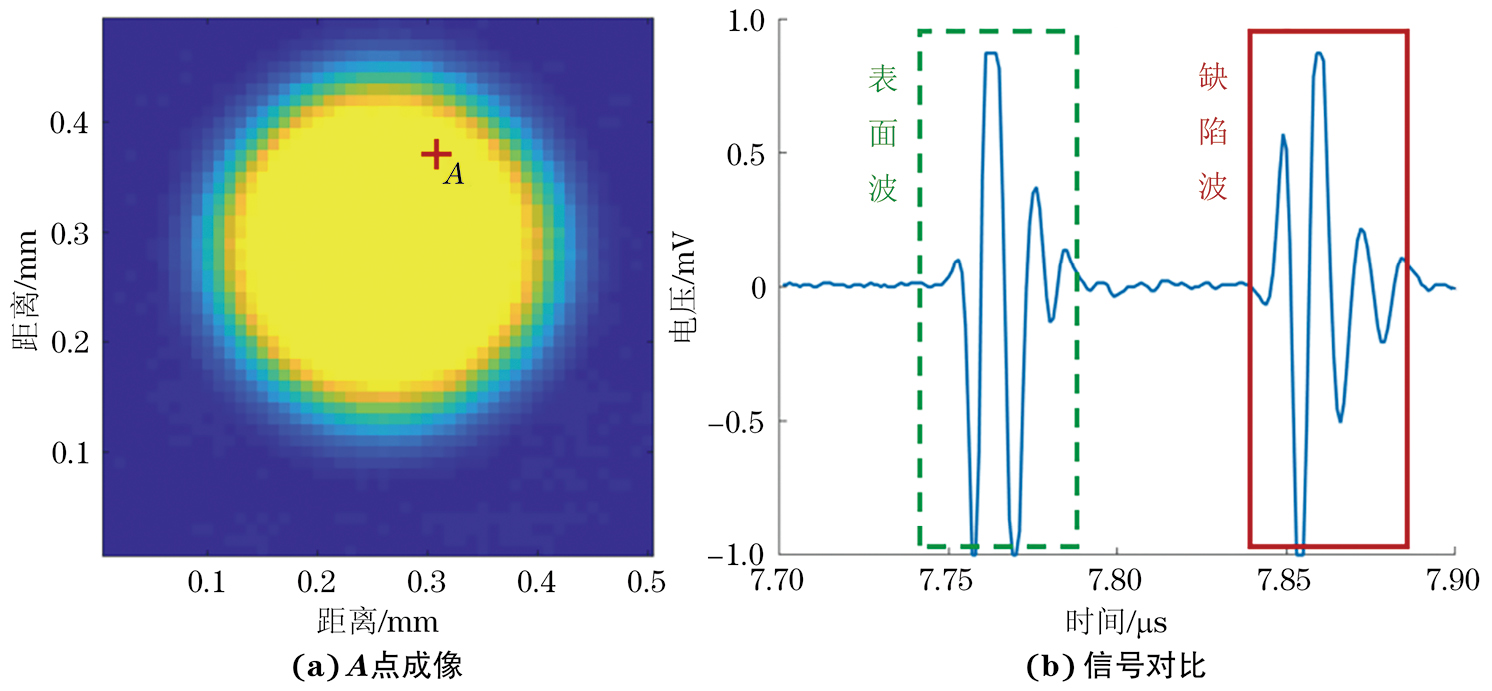

3.2 时域特征识别验证

采用不同幅度阈值验证时域特征缺陷的识别结果,红色区域为标定的缺陷,灰度区域为正常成像。不同幅度阈值下时域特征识别成像如图12所示,可见10%、20%和30%幅度阈值成像的效果有所不同,幅度阈值为20%和30%时,阈值过高,有效包络信息丢失,出现漏检情况;幅度阈值为10%时,在排除噪声的同时,阈值以上部分包含所有有效包络信息,识别准确无漏检。故最终以10%阈值作为标准件时域特征成像的标准阈值。

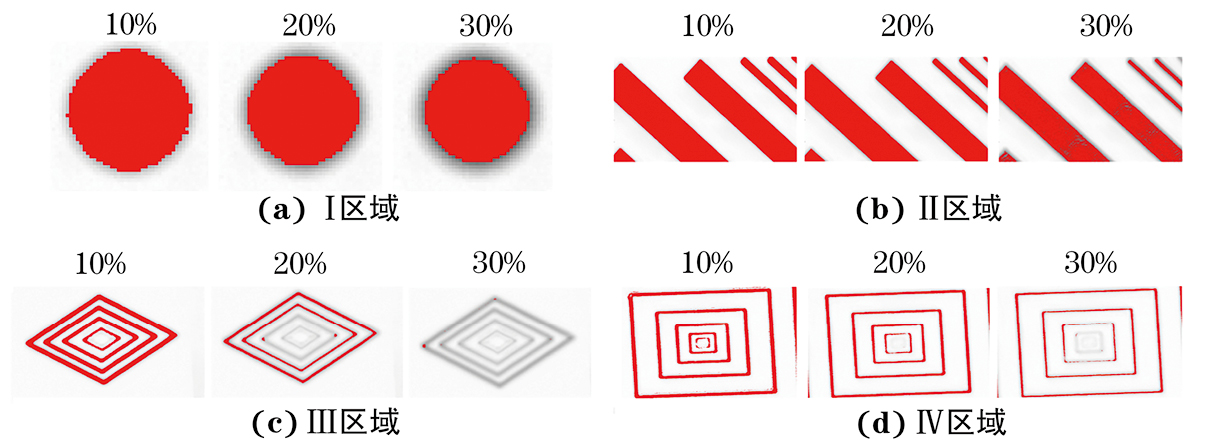

3.3 频域特征识别验证

频域特征识别成像如图13所示,设置角度阈值为0.3π进行频域特征验证,红色区域为缺陷区域,灰度区域为正常成像。由图13可见,识别处理后的图像与标准件预制缺陷位置一致,但与时域特征识别相比,缺陷边缘位置的识别效果并不好,且运行更加耗时。

4. 无损检测挂证结语

基于缺陷信号存在相位反转的现象,提出以信号的时域特征和频域特征判断缺陷的识别方法。

频域特征识别算法通过FFT提取信号的相位信息,能够反映信号的频率特性。但在实际应用中,此方法效率低,难以实时检测。另外,信号的时移对相位有影响,计算时需要归一化窗口起点来消除。

与频域相位识别算法相比,时域特征识别算法直接分析信号的包络和幅度变化,计算过程简洁,不用考虑时移对相位的影响,易于实时检测。另外,其利用闸门幅度阈值可以快速滤除噪声干扰。

推荐阅读:无损检测挂证一年多少钱和具体流程