动力涡轮传动轴密封环的X射线检测

某型发动机在试验、试车和试飞中发生功率指示异常,经多方分析和验证,确认动力涡轮传动轴组件内的密封环变形或脱落是造成该指示异常的原因之一[1]。

国内针对橡胶材料的无损检测主要采用超声检测方式[2-5]。程丽君等[6]用超声C扫描成像法对织物增强橡胶件的内部质量进行无损检测,结果表明存在声能衰减显著的区域。周桐宇等[7]及王洋[8]采用太赫兹时域光谱技术对橡胶-基体黏接件进行仿真数据分析,并与太赫兹时域光谱系统的检测成像结果进行对比分析,结果表明时域有限差分法可以很好地应用到橡胶-基体黏接缺陷的无损检测中。但由于动力涡轮传动轴组件结构特殊,为双层管壁结构,中间夹有密封环,超声波无法穿透且不能很好耦合,同时由于密封环的氟橡胶材料与基体密度相差不太大,底片上能模糊判断密封环形貌,故存在X射线检测的可能性[9]。

为有效判断密封环使用情况,故对密封环增加X射线检测工序以判断其密封情况。

1. 研究对象与试验方法

1.1 研究对象与检测难点分析

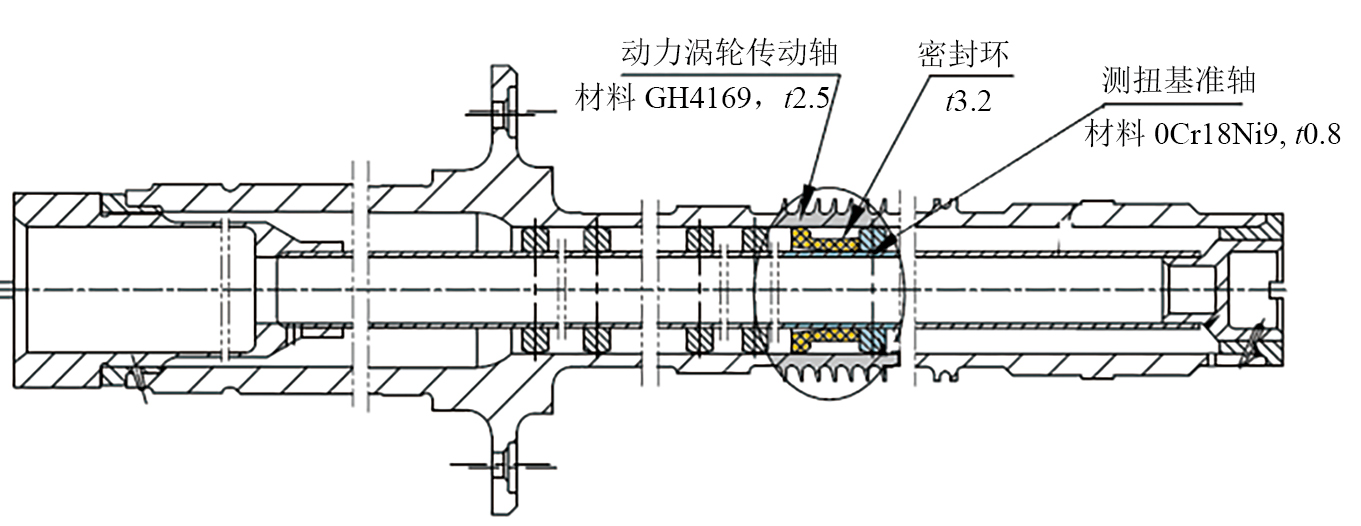

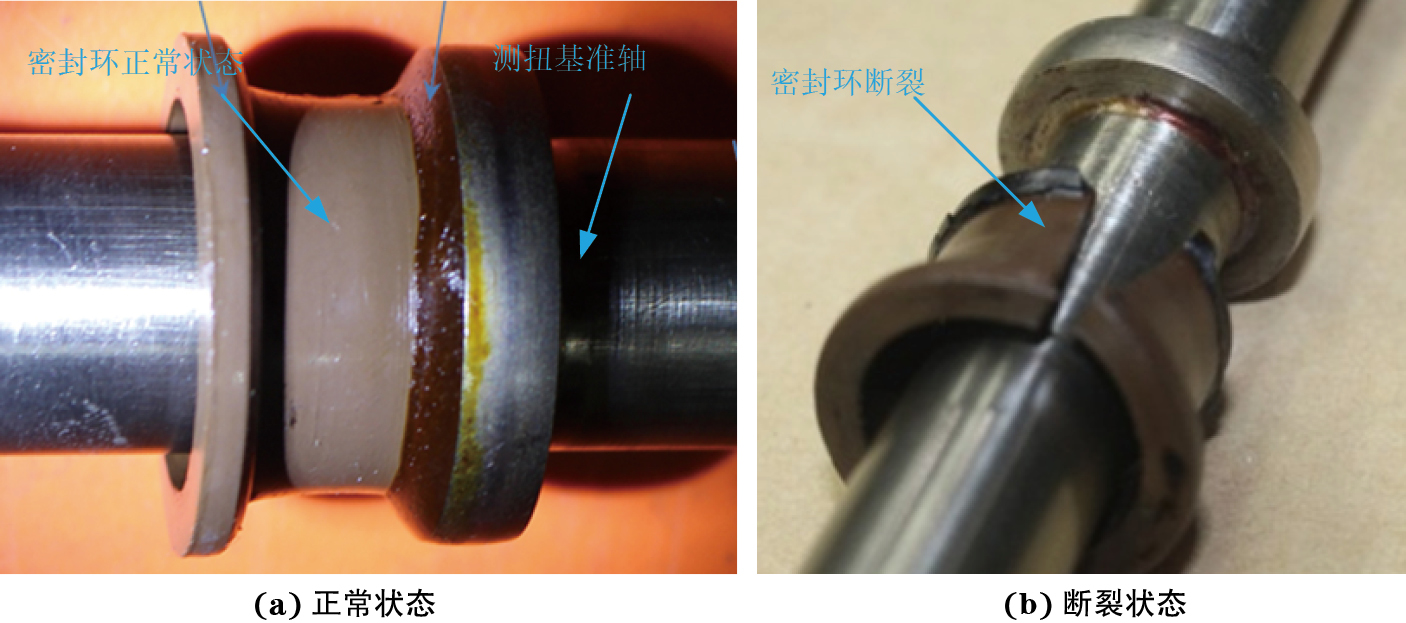

动力涡轮传动轴组件由动力涡轮传动轴、测扭基准轴和密封环组合而成。密封环处剖切结构示意如图1所示(图中t为壁厚),其主要起到密封作用,阻止测扭轴与传动轴内孔之间的油气流动。若因变形、撕裂或脱落造成密封失效,油气将进入基准轴和传动轴之间,在密封环处产生积碳,造成测扭基准轴组件卡滞,进而引起扭矩测量时的异常。密封环正常状态与断裂状态下的实物对比如图2所示。

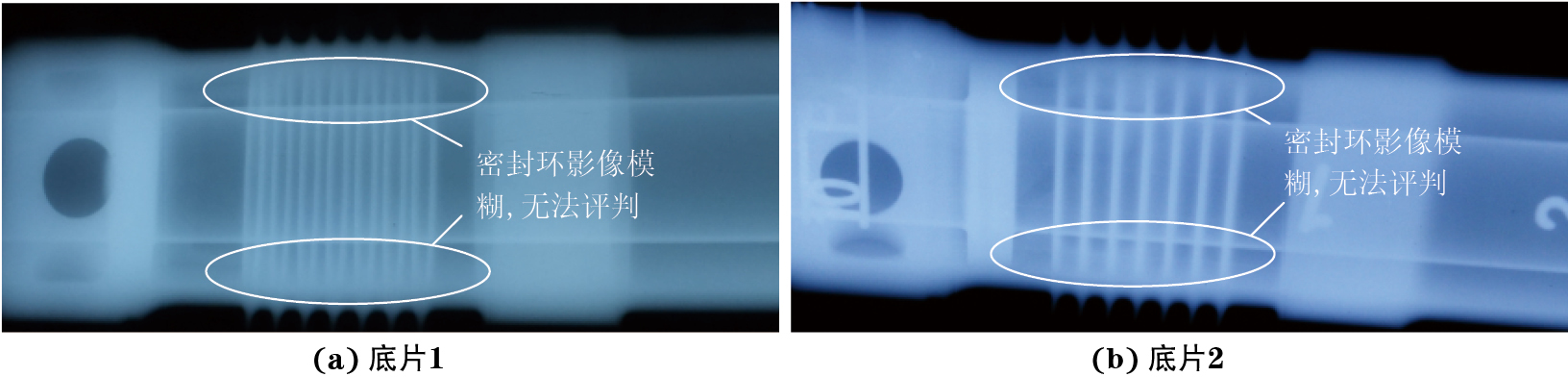

动力涡轮传动轴组件为小直径双层壁管结构,在进行X射线照相检测时,只能采用定向X射线透视方式进行双壁双影透照。由于密封环为橡胶材料(FX-17,密度为1.9 g/cm3),动力涡轮传动轴(密度为8.0 g/cm3)和测扭基准轴(密度为8.0 g/cm3)分别为高温合金和不锈钢,密度相差近4倍;而且在透照时,6层材料叠加导致透照厚度较大(橡胶壁厚约为6.4 mm,轴基材壁厚约为6.6 mm),所以底片中密封环影像模糊,检测人员难以对组件内的密封环变形、脱落、扭曲和断裂等问题进行准确评价。密封环前期透照的底片影像如图3所示,图中密封环影像模糊,难以进行准确评价。

在检测方法、零件结构与材料均无法变更的前提下,考虑通过优化透照参数、完善检测工艺的方式,尽可能增大检测影像的对比度,从而有效提高密封环状态评判的准确性。

1.2 射线检测原理

射线照片上的影像质量是由射线照相影像的对比度、不清晰度和颗粒度决定的[10]。对比度是影像与背景的黑度差,其决定了所能检测的最小厚度差;不清晰度是影像边界扩展的宽度,其决定了区分两个相近缺陷的能力;颗粒度是影像黑度的不均匀程度,决定了影像可显示的细节最小尺寸。

综上可知,要能够很好地识别某特定细节,保证影像质量,需满足以下几点:①选用适宜的透照布置,使得该细节在透照方向上具有较大的厚度差ΔT,以提高缺陷对比度;②选用较小尺寸焦点、较大焦距及尽量使胶片紧贴被检物,以降低几何不清晰度;③选用能量较低的射线进行透照,以提高线衰减系数、获得较小的影像颗粒度;④采取各种措施,减少到达胶片的散射线强度,降低散射比,以提高对比度;⑤选用质量优良的胶片,采用较好的暗室处理技术,以获得较高的梯度、小颗粒度。

1.3 试验过程

以某型号发动机的动力涡轮传动轴组件为试验对象,对其内部密封环安装状态进行检测。试验采用定向X射线机设备进行检测,其有效焦点尺寸为3.0 mm×3.0 mm或5.5 mm×5.5 mm,最大管电压为320 kV,最大管电流为10 mA。

选用不同的X射线机焦点尺寸、焦距、电压、曝光量、胶片型号等条件来进行对比试验,通过比对影像质量,确定高质量X射线照相底片透照参数与布置,以便更好地识别动力涡轮传动轴组件密封环形貌状态。根据密封环处的透照厚度,选择如表1所示的透照参数进行试验。

| 项目 | 参数 |

|---|---|

| X射线机型号 | MG-325型 |

| 焦点尺寸/mm | 5.5 mm×5.5 mm,3.0 mm×3.0 mm |

| 胶片型号 | 柯达MX125,柯达AA400 |

| 焦距/mm | 1 000,1 400,1 800 |

| 电压/kV | 160,170,180,190 |

| 曝光量/(mA·min) | 30,40 |

| 洗片机型号 | ZY-XW100 |

| 处理溶液 | KODAK |

| 显影液温度/℃ | 30 |

| 处理时间/min | 7 |

同时,为了保障在评判底片时有较好的观片亮度,且不被其他光线影响,应注意以下两点:①观看底片时将观片灯窗口(宽×长)调至60 mm×130 mm区间,确保规定的有效透照区完全显示,以纵观整个影像的显示形貌,有利于辨别结构特征是否存在异常状态;②调节观片灯光的灯亮度至底片对比度较大后进行观看。

2. 试验结果与讨论

2.1 试验结果分析

根据上述透照参数,进行了系列X射线照相透照试验,并测量所有底片有效评定区黑度,结果如表2所示。当改变焦距时,为穿透零件并获得同等黑度,可采用增加管电压或管电流及延长曝光时间来实现。当焦距为1 400 mm时,管电压180 kV条件下,低曝光量的底片黑度已达到2.4以上,说明该管电压已能穿透工件,不需要继续增加管电压(190 kV)做对比试验,故未进行该参数的透照。同理还有焦距1 000 mm时,180 kV和190 kV条件未进行透照。

| 焦距/mm | 电压/kV | 焦点尺寸(3.0 mm×3.0 mm) | 焦点尺寸(5.5 mm×5.5 mm) | ||||

|---|---|---|---|---|---|---|---|

| 曝光量(30 mA·min) | 曝光量(40 mA·min) | 曝光量(30 mA·min) | |||||

| AA400 | MX125 | AA400 | MX125 | AA400 | MX125 | ||

| 1 800 | 160 | 1.78 | 1.47 | 1.98 | 1.71 | 1.79 | 1.49 |

| 170 | 2.07 | 1.67 | 2.21 | 1.87 | 2.05 | 1.64 | |

| 180 | 2.23 | 1.86 | 2.46 | 1.97 | 2.25 | 1.85 | |

| 190 | 2.45 | 2.08 | 2.61 | 2.32 | 2.48 | 2.06 | |

| 1 400 | 160 | 2.31 | 1.97 | 2.58 | 2.31 | 2.33 | 1.96 |

| 170 | 2.57 | 2.26 | 2.76 | 2.49 | 2.56 | 2.24 | |

| 180 | 2.68 | 2.39 | 2.86 | 2.58 | 2.69 | 2.37 | |

| 1 000 | 160 | 2.59 | 2.24 | 2.81 | 2.56 | 2.59 | 2.24 |

| 170 | 2.74 | 2.46 | 3.07 | 2.78 | 2.74 | 2.46 | |

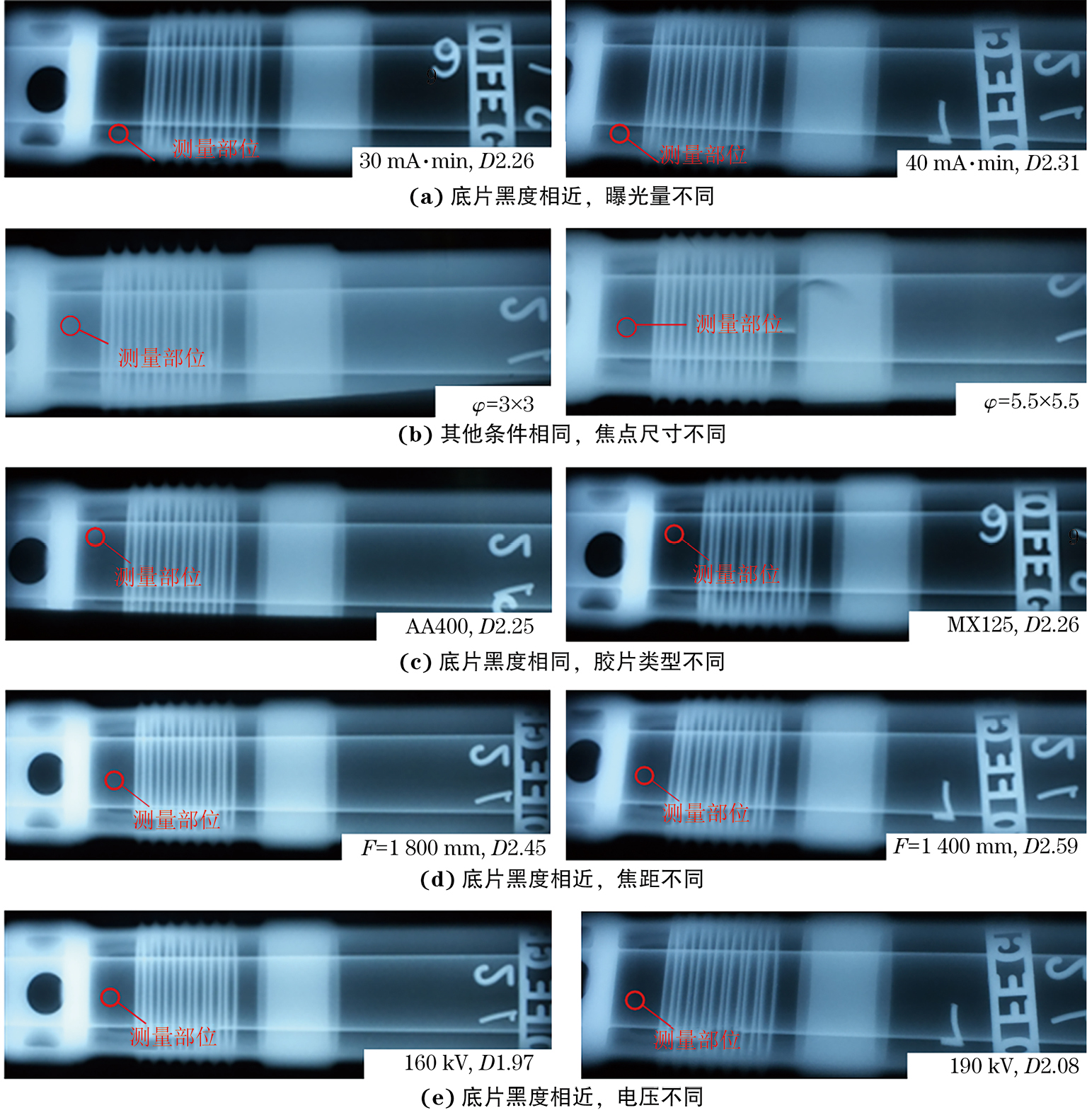

不同透照条件下的底片质量对比如图4所示(图中D为黑度,φ为焦点尺寸,F为焦距),可以发现密封环的黑度与背景黑度相差不大,密封环影像位于零件双壁之间,为淡灰色条状影像,上下两个截面密封环影像基本呈平行状,但透照参数不同,密封环清晰度与影像对比度稍有出入。

通过分析射线影像可得出以下结论。

(1)在底片黑度相近、曝光量不同的情况下,低电压、高曝光量的底片影像对比度更高。

(2)在其他条件相同情况下,焦点尺寸为3.0 mm×3.0 mm的密封环边界影像比焦点尺寸为5.5 mm×5.5 mm的影像更清晰。

(3)当底片黑度相近、胶片类型不同时,卤化银颗粒尺寸较小的MX125胶片比AA400胶片的黑度更均匀,颗粒感更小。

(4)当底片黑度相近、焦距不同时,焦距较大的目标影像更清晰,密封环边界与背景黑度过渡宽度更小。但焦距过大时,为能穿透工件,需要增大透照电压,而使得影像颗粒度(噪声)增大,影响底片质量;但当焦距为1 000 mm时,影像边界相对模糊,故焦距为1 400 mm更为合适。

(5)当底片黑度相近、电压不同时,电压较大的影像颗粒度更明显,对比度相对较差。当电压大于180 kV时,底片影像颗粒度明显增强。故根据焦距及曝光量的确定,得出较适宜的透照电压为170 kV。

因此,综合考虑底片黑度(GJB 1187A—2001《射线检验》 中A 级要求1.7~4.0)、检测效率及底片影像质量,选择的透照参数及透照布置应满足“尽可能小电压(穿透即可)、大电流、大焦距、小焦点、细胶片”要求,故综合以上分析,结合现有设施条件,能较好观察密封环内部结构状态的透照条件如下:焦点尺寸为3.0 mm×3.0 mm,焦距为1 400 mm,电压为170 kV,曝光量为40 mA·min,胶片型号MX125。

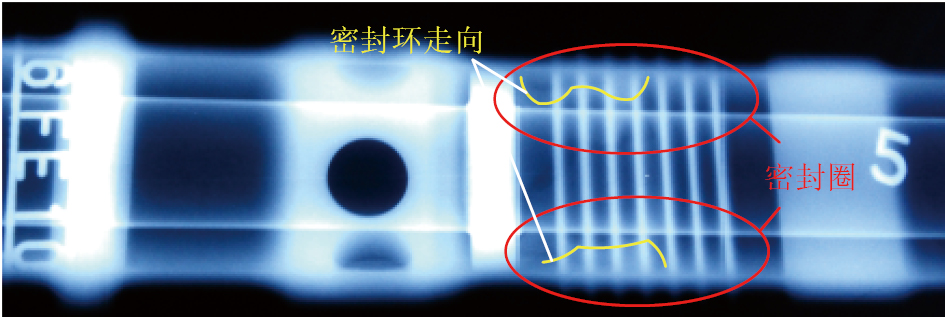

2.2 实物验证

对某型0017#发动机的动力涡轮传动轴组件内的密封环,使用上述结论透照参数进行X射线照相检验,得到的密封环底片影像如图5所示。测量密封环处的黑度为2.21,边界较清晰,能明显分辨出其内部分布状态。图5中红圈框出的为密封环影像位置,黄线勾勒出的是密封环形状走向。对比图1可知,正常状态下,密封环顶端应紧贴基体支撑环,且密封环应平整包裹测扭基准轴,其截面应近似为直线,呈平行状,而图5中密封环影像端部已明显与基体支撑环有一定距离,处于脱落状态,且密封环截面线条为曲线,明显出现挤压导致的变形扭曲。则根据该影像判断密封环脱落、变形。后续对该零件采用破坏性剖切并观察了内部密封环实际状态,发现其出现了明显的断裂,确认了检测的准确性,剖切结果如图6所示。

3. 无损检测挂证结论

(1)结合现有设施条件,能较好观察密封环内部结构状态的透照条件如下:焦点尺寸为3.0 mm×3.0 mm,焦距为1 400 mm,电压为170 kV,曝光量为40 mA·min,胶片型号为MX125。

(2)为固化该透照参数,完善透照工艺帮助检验员后续快速评判,拟定了两条评判准则:一是观察密封圈影像是否平行,以判断有无变形;二是观察密封环尾部影像是否超出第四级螺纹,或者密封环端部与支撑环是否紧贴,以判断是否脱落。

(3)根据试验验证过程及结果,将归纳总结了该透照参数与透照工艺并编制了相关检验规范,以为后续检测该零件提供检验指导作用。

推荐阅读:无损检测挂证价格行情与办理流程详解(2025年12月更新)