基于机器视觉的火箭贮箱焊缝射线检测

作者简介:

王堃(1983—),男,高级工程师,主要从事航天产品轻量化研究、先进成形与检测工艺研究及工程应用

随着先进制造技术的发展,实现产品焊缝检测的自动化、柔性化与智能化已经成为必然趋势[1-2]。目前,采用机器人检测已经成为无损检测自动化技术的主要标志。在无损检测工艺中,采用机器人可以提高生产率,改善劳动条件,稳定和保证焊接质量,实现小批量产品的检测自动化。目前广泛使用的“示教-再现”型机器人可以在其工作空间内完成示教的操作[3-4]。但是,机械加工误差、装配误差和焊接过程热变形等因素会导致检测产品尺寸不唯一,进而使得无损检测过程中焊缝射线成像一致性较差,无法保证焊缝检测质量[5-6],也就难以为人工智能焊缝缺陷识别提供优质的检测样本。

目前,所应用的火箭贮箱射线检测系统只能在机器人规划好的路径中执行预定义的指令动作,缺乏对环境的感知与应变能力,不能适应小批量多品种的柔性与智能生产线,而极大地限制了机器人的应用。针对当前火箭贮箱射线检测系统存在的这些问题,文章利用成像板成像提取出焊缝特征,在基于图像的视觉伺服思想上提出了一种基于SSA-BP的控制方法,提高了焊缝检测的精度,实现了火箭贮箱射线检测系统的偏差补偿控制,从而达到控制焊缝检测质量的目的。

1. 火箭贮箱射线检测系统原理

1.1 射线检测系统组成

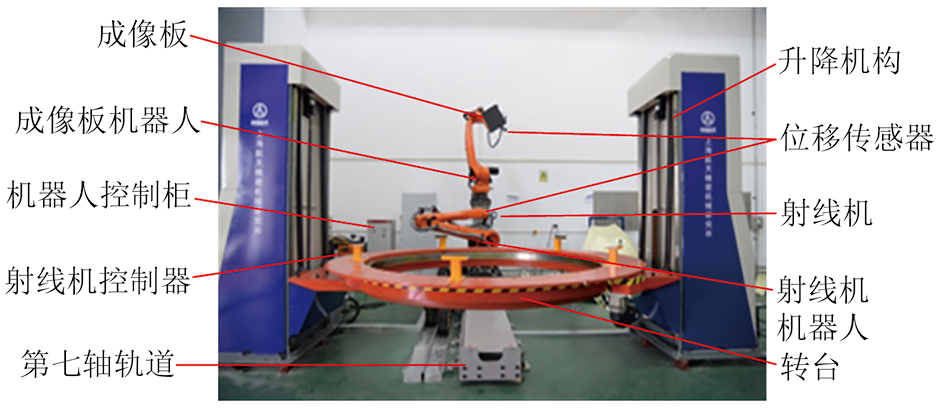

火箭贮箱射线检测系统由射线成像系统、机械运动系统、控制系统及相关附件组成[7]。其中,射线成像系统由PC机、射线机、射线机控制器、高压发生器、成像板、成像检测软件构成,主要实现对于火箭贮箱焊缝的成像与缺陷检测;机械运动系统由射线机机器人、成像板机器人、同步升降机构、第七轴轨道、转台等构成,转台安装在升降机构上,可垂直升降和360°旋转,射线机机器人和成像板机器人安装在同一套第七轴轨道上,分别通过机器人第七轴控制行走;控制系统主要由倍福控制器、电气控制柜、操作台、行程开关、上位机显示屏、伺服驱动器、伺服电机、旋转编码器、机器人控制柜等构成。机器人选配Beckhoff EK1100 EtherCAT通信耦合器与倍福控制器通信,射线机控制器与成像检测软件采用ADS多线程通信协议,以倍福控制为核心,采用TWINCAT软件进行编程,将射线机控制器、成像检测软件、升降机构、转台的运行与机器人本体及第七轴动作结合,合理设计逻辑时序,实现火箭贮箱焊缝自动检测工艺流程。火箭贮箱射线检测系统结构如图1所示。

1.2 视觉伺服系统

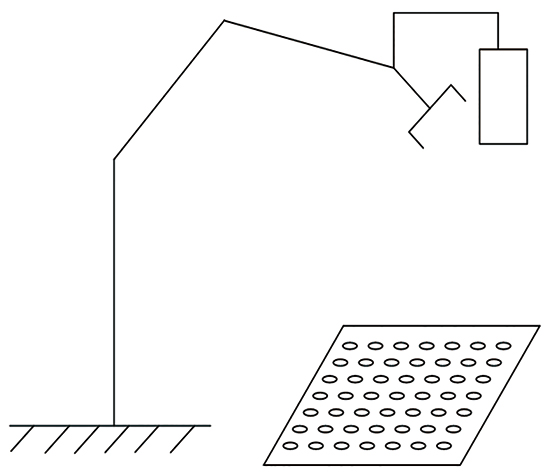

机器人视觉伺服系统主要由机器人、成像板、控制器及伺服机构等构成。其中成像板既作为检测元件,也作为视觉传感器,从视场中获取焊缝图像并传给上位机进行计算以提取需要的特征信息,控制器主要根据图像特征信息控制伺服机构补偿运动,机器人作为成像板的夹持工具,安装方式为“眼在手上”,即成像板安装在机器人末端,当机器人开始运动时,成像板跟随机器人一起运动,随着成像板向目标物体的靠近,分辨率随之提高,定位精度也就得到提高,其结构示意如图2所示。

1.3 基于视觉伺服的补偿流程

文章采用成像板基于图像的视觉伺服控制方法。基于图像的视觉伺服控制(Image-based visual servo,IBVS)是指利用视觉传感器反馈的当前图像特征信息,与期望图像特征进行对比形成图像特征偏差,再根据偏差计算出伺服机构转动的增量,最后在控制器的作用下完成伺服机构的运动[8]。基于视觉伺服的补偿流程在实施焊缝检测前,首先要对焊缝检测机器人进行示教。图像处理系统将求取到的距离偏差发送给自适应控制系统,PLC控制器对伺服机构进行误差补偿,驱动电机负责补偿运动执行。视觉伺服补偿系统的整体流程如图3所示。

2. 图像处理系统

在火箭贮箱射线检测系统自动检测焊缝缺陷的过程中,首先需要获得当前图像特征信息与期望图像特征之间的图像特征偏差,才能实现火箭贮箱焊缝检测位置的调整。针对大型火箭贮箱焊缝图像,设计了一套图像处理算法,以满足偏差获取的要求,焊缝图像特征偏差获取流程如图4所示。

2.1 图像预处理

通过火箭贮箱射线检测系统直接采集到的原始焊缝图像,受环境因素的影响而存在灰度值整体偏小,对比度低,噪声多等诸多问题。焊缝图像质量的优劣直接影响距离偏差的精确度,因此,需通过图像预处理手段来改善焊缝图像质量。

2.1.1 图像降噪

焊缝图像降噪的目的是降低焊缝图像中噪声对有效信息的干扰,降噪的同时还要尽可能地完整保留焊缝图像中焊缝边缘及缺陷信息。文章采用均值滤波进行降噪,其是利用邻域平均值进行滤波的一种方法,属于线性滤波。邻域平均法是指将某一像素的相邻其他像素值进行求均值并代替该点的方法,均值滤波可以描述为

式中:g(x,y)为目标点像素值;f(x,y)为该点周围的其他像素值;M为像素总数,通常选择3×3的滤波器核,即M=9。

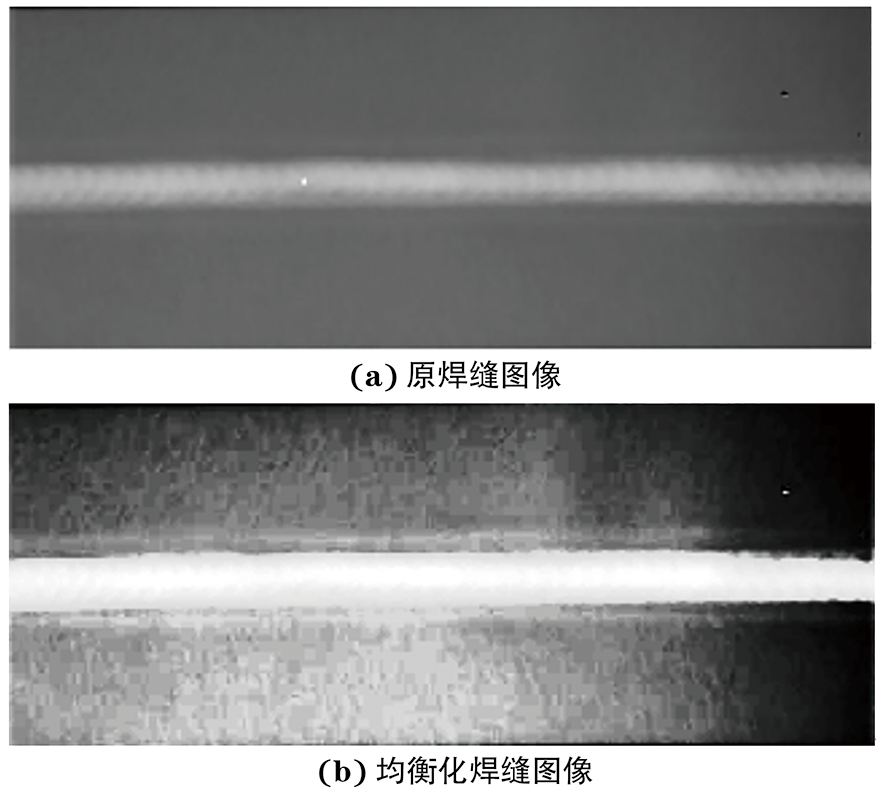

采用均值滤波方法对某焊缝射线图像进行处理,得到的处理结果如图5所示。

由图5可见,均值滤波后的图像信噪比较高,图像质量较好。

2.1.2 图像增强

分析发现焊缝射线图像中背景部分与焊缝部分具有较大灰度差,因此为进一步提高图像的对比度,选用直方图均衡化方法[9]进行处理,其原理是先统计图像灰度值并以直方图的形式展现,然后将灰度直方图相邻灰度级向两侧平铺,使得其在0到255之间均匀分布,由此提升图像对比度。焊缝图像均衡化处理结果如图6所示。

2.2 焊缝特征提取

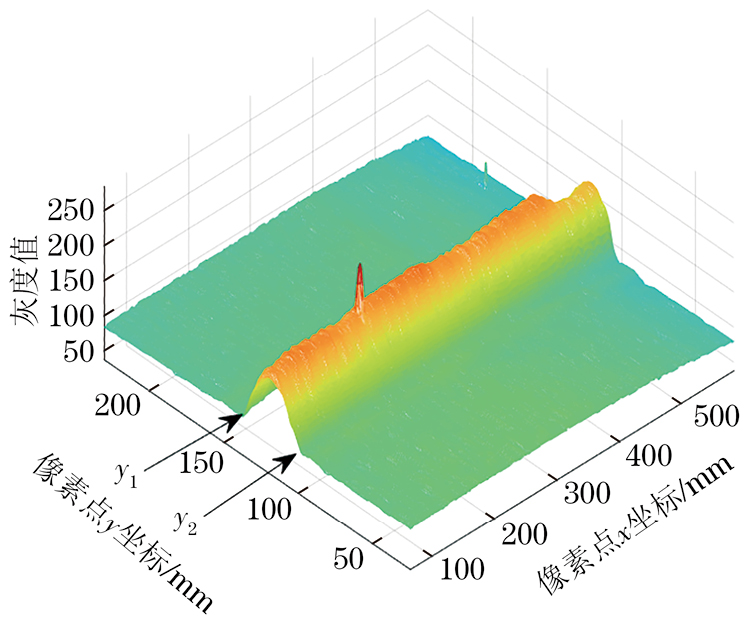

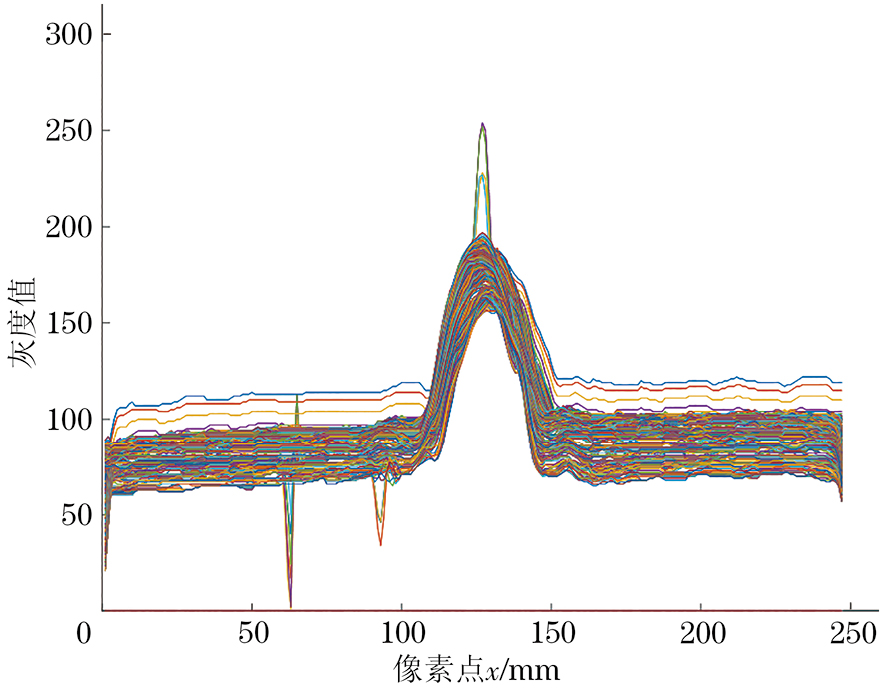

为了更好地分析焊缝区域在图像中的成像特点,对焊缝射线图像进行三维可视化分析,将图像像素的灰度值转化为z轴坐标值,获得图7所示的焊缝射线3D可视化图像,焊缝边界y1与y2均处于3D图像中“坡度”较陡的位置,即y1出现在图像中快速爬升的斜陡处,y2出现在图中快速下降的斜坡处。所得的焊缝图像灰度值曲线如图8所示,所获得的焊缝中线对应的位置为(y1+y2)/2,提取到的焊缝中心线如图9所示。

2.3 偏差获取

成像板在机器人的末端,当机器人到达指定位置后通过成像板采集当前火箭贮箱焊缝图像,为了减少计算机处理时间,仅处理包含特征信息的两个窗口图像:window1和window2。window1用于显示当前图像特征信息,window2用于显示期望图像特征信息,图像经过上述处理后得出对应的焊缝中心线位置,最终对当前图像和期望图像距离偏差进行求解,为后续焊缝检测位置的补偿提供数据基础。

3. SSA-BP自适应控制算法

根据图像焊缝特征误差计算出相应的控制量,控制伺服机构使得检测产品接近成像板,该方法不需要进行位姿估计[10],因此可以在一定程度上避免标定误差对系统精度的影响,由于负载以及摩擦的变化,伺服机构会存在其他不确定性,故选定的控制方法需具有较强的鲁棒性[11-12]。另外,伺服机构是一个高度非线性、强耦合对象,图像视觉是一个多输入多输出的非线性系统,很难用精确模型描述,故传统的控制方法不能满足伺服机构基于图像视觉的精确运动要求。文章提出了一种基于SSA-BP的视觉伺服自适应控制算法。

3.1 SSA-BP算法控制原理

BP神经网络在进行数据训练和迭代过程中,存在易陷入局部最优、收敛速度慢,泛化能力差的缺点。文章采用SSA麻雀搜索算法对BP神经网络的初始权值与阈值进行优化,通过模拟麻雀觅食行为和反捕食行为进行全局寻优,能有效避免BP神经网络陷入局部最优解,为BP神经网络的训练提供更好的参数,增强神经网络算法的适应性,极大地改善网络模型的训练性能。SSA-BP算法的控制原理示意如图10所示。

3.2 SSA-BP神经网络模型构建

建立3层单输入单输出SSA-BP神经网络结构模型,其中包括输入层、隐含层和输出层,输入层的输入节点为1个(图像获得的偏差参数),输出层的节点为1个(伺服机构的补偿参数)。为了确定SSA-BP神经网络隐含层神经元的个数,根据经验公式(2),(3),试验中分别选取隐藏层的数量为3~12。最终训练的均方误差结果显示,当隐藏层的节点数为6时,均方误差最小,因此选取隐藏层的节点数为6,即SSA-BP神经网络的最优拓扑结构为1-6-1,SSA-BP神经网络结构模型如图11所示。

式中:h为隐含层节点数;m为输入层节点数;n为输出层节点数;a为1~10的调节常数。

3.3 模型训练及结果分析

首先将试验获得的数据集划分为训练集和测试集,比例为5∶1,使用SSA算法优化后的BP神经网络预测模型,预警初始化值为0.6,发现者麻雀个体占比0.7,危险麻雀占全体比例的0.2,种群规模为30,权值和阈值对应位置上下极限设置为5和-5,最大进化次数为50,训练次数为500,隐含层为5,学习率为0.01,训练目标结果最小误差为10−5,算法迭代收敛曲线如图12所示,预测补偿参数与真实补偿参数的对比曲线如图13所示。

通过上述分析可知,SSA-BP模型预测能力较强,预测值和实际值之间的误差较小,为视觉伺服补偿提供了较好的预测模型。

4. 试验验证

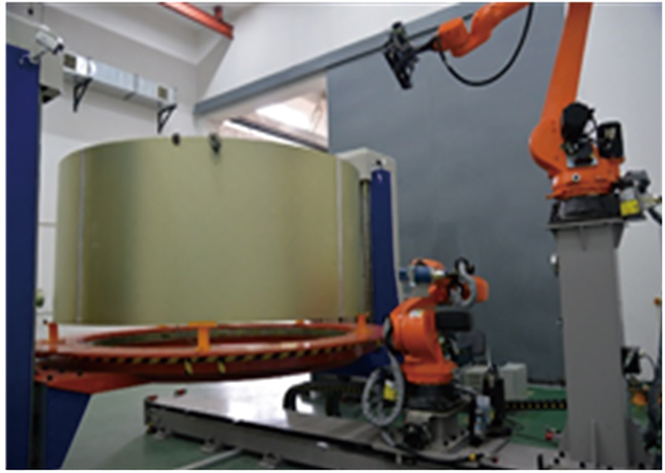

采用火箭贮箱射线检测系统结合SSA-BP算法预测模型对火箭贮箱产品的焊缝进行了应用验证,试验验证现场如图14所示,试验验证参数如表1所示。

| 序号 | 图像偏差 | 预测补偿参数/(°) | 实际参数/(°) | 误差值/(°) |

|---|---|---|---|---|

| 1 | 5.5 | 10.62 | 10.48 | 0.14 |

| 2 | 4.3 | 8.93 | 9.18 | 0.25 |

| 3 | 4.6 | 9.35 | 9.26 | 0.09 |

| 4 | 2.3 | 5.16 | 4.98 | 0.18 |

| 5 | 2.8 | 5.97 | 5.86 | 0.11 |

5. 无损检测证书挂靠结语

针对目前火箭贮箱射线检测系统通常按照“示教-再现”进行既定轨迹运动,并不能适应小批量多品种的柔性与智能生产线的问题,将工业相机、图像处理技术与智能机器人相结合,提出了一种视觉伺服SSA-BP的位置补偿方法并进行了试验验证,得出如下结论。

(1) 基于图像视觉控制系统中,根据图像特征误差信号计算出相应的控制量,控制伺服机构使得检测产品接近成像板,该方法不需要进行位姿估计,在一定程度上避免了相机标定误差对系统精度的影响。

(2) 采用SSA麻雀搜索算法进行BP神经网络的优化,能有效避免BP神经网络陷入局部最优解,为BP神经网络的训练提供了更好的参数,增强了神经网络算法的适应性,极大地改善了网络模型的训练性能。

(3) 采用视觉伺服结合SSA-BP算法对火箭贮箱焊缝的检测位置进行补偿,验证试验结果表明该方法补偿效果较好,在火箭贮箱焊缝检测中具有一定的应用价值与研究意义

推荐阅读:2025年无损检测证书挂靠价格趋势预测