抽油管的在线漏磁检测技术

作者简介:

杨志军(1976-),男,博士,副教授,主要从事无损检测证书挂靠研究以及相关仪器开发等科研工作

抽油管作为油田采油作业过程中大量使用的基础设备,是采油作业中注水、注气、采油、加压的通道[1-2]。抽油管在井下的工作条件非常恶劣,工作环境十分复杂,同时,在采油作业中,抽油管需要重复多次的下井和起出,经常会出现疲劳破坏、腐蚀、磨损甚至断裂,对正常采油作业构成严重威胁,甚至可能造成巨大的经济损失[3-4]。

当前在役期间的抽油管常规检测方式主要为运回基地进行检测和维修,检测周期长,且抽油管量大,状态复杂,浪费了大量时间、人力和物力[5-6]。因此,在油田作业现场对抽油管进行在线无损检测对于预防抽油管失效以及各类事故的发生具有重要意义[7]。漏磁检测方法具有自动化在线检测能力,同时在检测过程中受油泥等杂质影响小,能满足油田现场检测实际要求[8]。

文章利用仿真软件建立抽油管的漏磁检测有限元分析模型,针对抽油管的腐蚀缺陷类型,改变缺陷的参数,验证抽油管漏磁检测的理论可行性并分析漏磁场特性。然后采用自主研发的抽油管在线漏磁检测系统在实验室条件下和油田作业现场对抽油管进行在线检测,验证了该在线检测系统的可行性。

1. 抽油管缺陷漏磁检测仿真分析

1.1 漏磁检测原理

漏磁检测基本原理为:利用磁化结构外部施加磁场,将被检测的抽油管磁化,形成闭合磁路,当被检抽油管不存在缺陷时,磁力线从抽油管的内部通过,只有极少部分的磁力线会溢出抽油管表面[9]。当被检抽油管中存在缺陷时,缺陷处磁导率和磁阻发生变化,部分磁力线溢出至管体外[10-11]。利用磁敏传感器对溢出在抽油管外的漏磁信号进行采集检测,可对缺陷进行检测与判定。

1.2 有限元模型建立

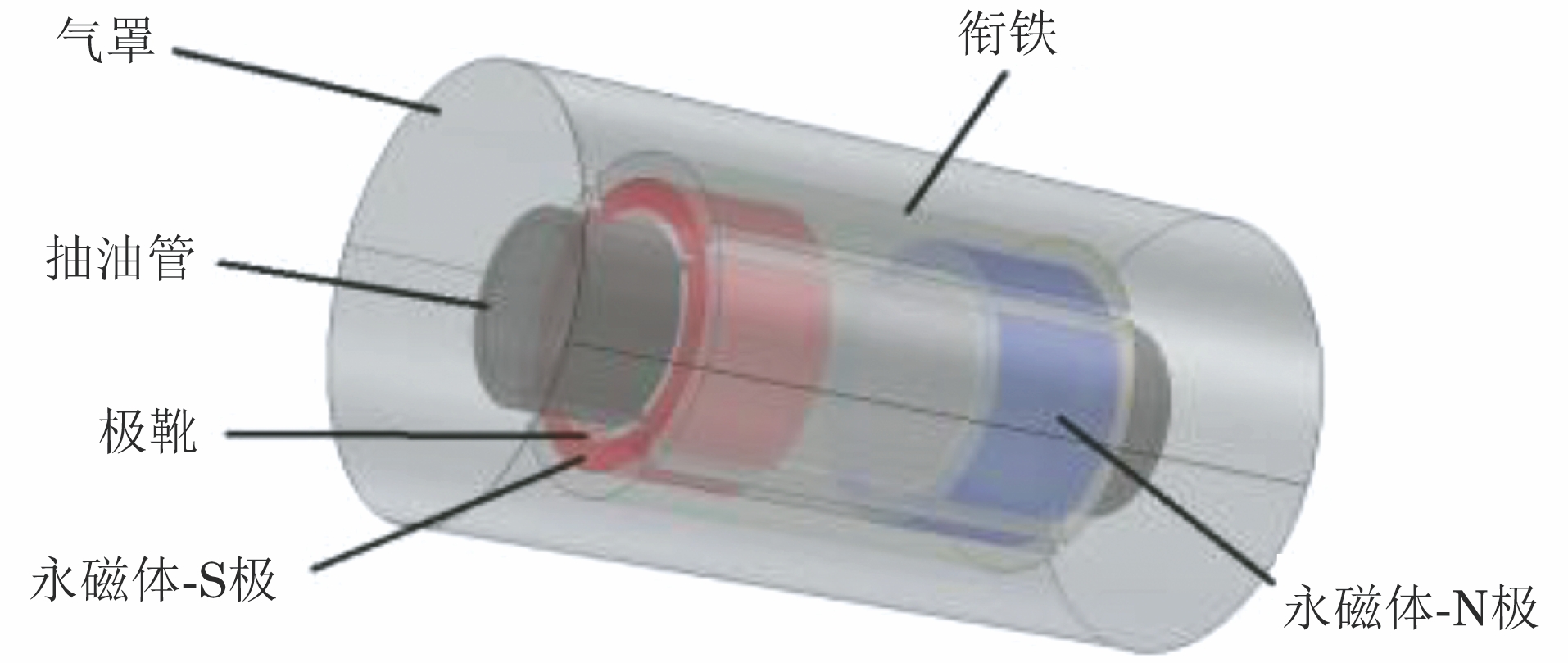

基于有限元分析的方法建立抽油管的仿真模型(见图1)。抽油管外径为74 mm,壁厚为6 mm。磁铁选用N50钕铁硼材料,抽油管选用碳钢材料。衔铁和极靴选用工业软铁,磁导率设置为5 000,空气罩的磁导率设置为1。

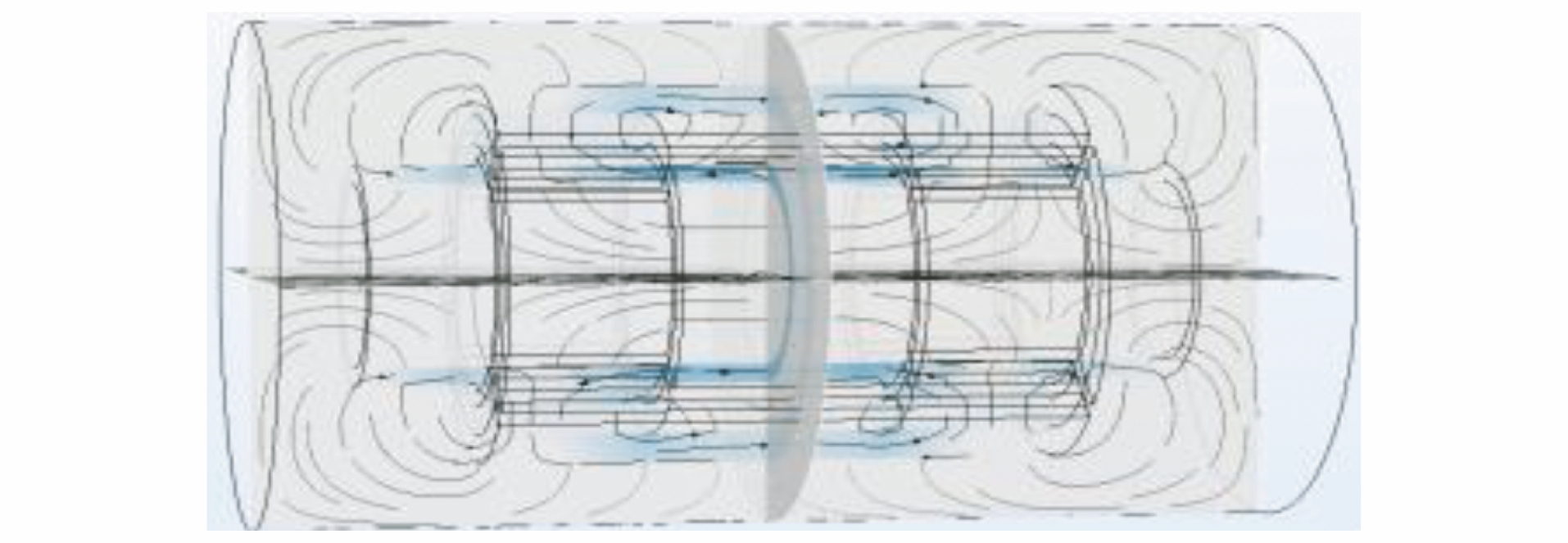

仿真中选择的物理场为磁场无电流物理场(mfnc),根据模型中各部分材料的相对磁导率设置磁通量守恒条件,且将整个模型气罩外边界设置为磁绝缘边界条件。为了在保证计算精确性的前提下提升有限元仿真分析的计算速度,单独对提取路径处的网格进行细化。将提取路径用一个底面半径为0.2 mm的圆柱体包围,将圆柱体一面的最大单元大小设置为0.08 mm,采用扫掠方式进行细化。抽油管和气罩选用自由四面体进行划分;对于对称的几何模型结构,如磁铁、衔铁和极靴,采用扫掠方式进行划分。对于缺陷处边界采用常规细化方式,将细化次数设置为2,对缺陷附近的网格进行细化。最后进行求解,抽油管的三维磁通密度模云图如图2所示,可见缺陷处明显有磁力线溢出,且溢出方式符合漏磁的原理。

1.3 抽油管缺陷漏磁场分析

笔者设计了一种瓦片式磁化结构,该结构对抽油管的磁化方式为轴向磁化,且磁化结构各部分和传感器都与抽油管保持同心同轴的状态,既可以满足抽油管被均匀磁化,又可以保证磁敏传感器各通道与抽油管的提离值相同,从而实现对漏磁信号的准确检测。在抽油管内壁建立变深度和变半径的圆柱形缺陷,在抽油管内、外壁建立半径变化的球形腐蚀缺陷,分别对上述不同的缺陷进行漏磁场特征分析。提取路径设置在抽油管外壁缺陷处正上方1 mm处,提取路径长度为30 mm。

1.3.1 缺陷深度和半径对漏磁场的影响

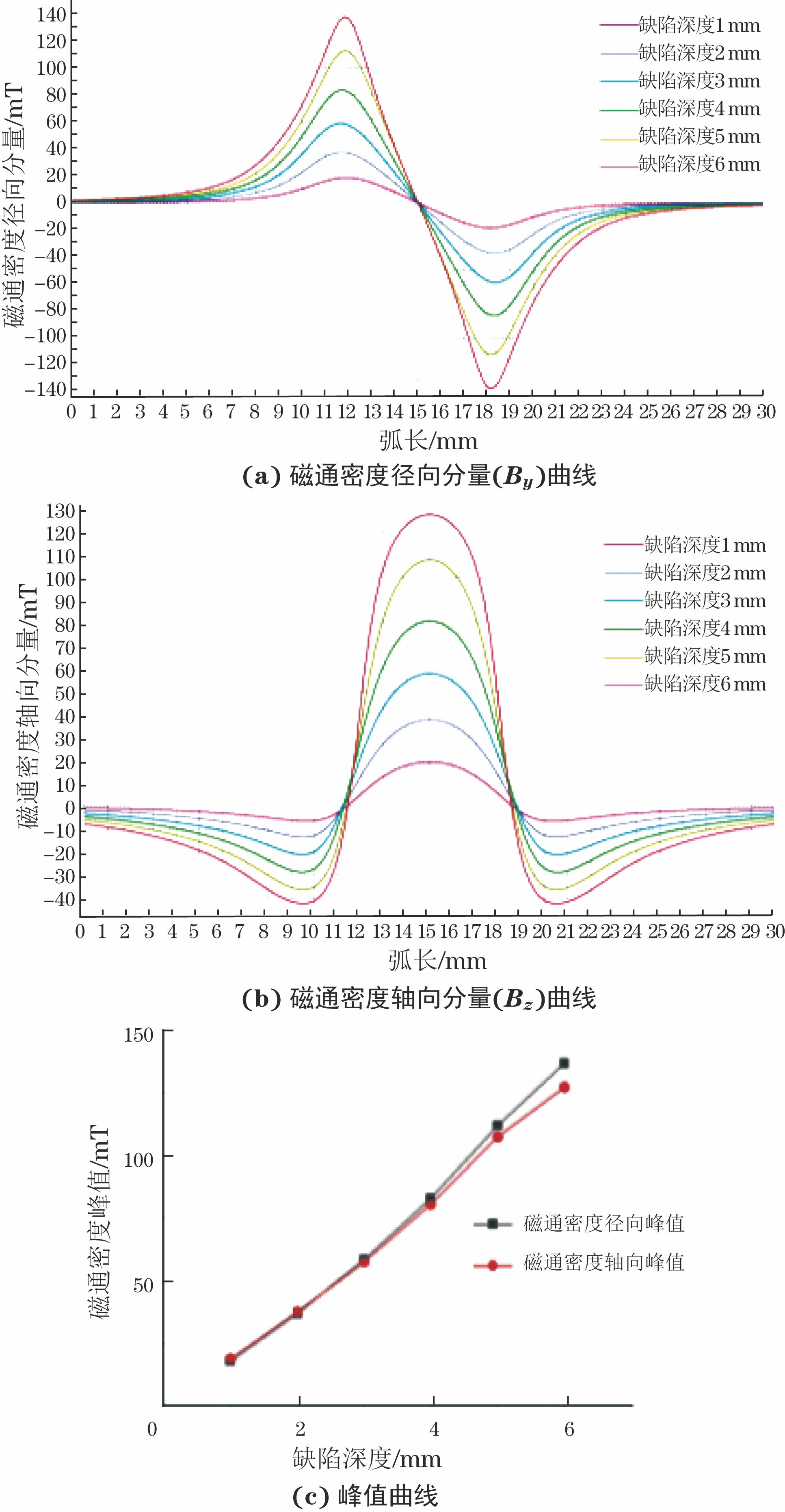

首先在抽油管模型上建立一个半径为3 mm的圆柱形内壁缺陷,设置其高度为1,2,3,4,5,6 mm,得出不同缺陷深度下的磁通密度径向与轴向分量,其分布曲线如图3所示。

磁通密度径向分量如图3(a)所示,可见该曲线关于缺陷原点中心对称,且波峰和波谷与缺陷的半径有关;磁通密度轴向分量如图3(b)所示,可见该曲线关于缺陷中心轴对称,且在缺陷中心达到峰值;如图3(c)所示,当缺陷的半径不变时,漏磁信号随着缺陷深度的增加而增加,且在缺陷深度较小时,漏磁场密度峰值增长速率较快,当缺陷深度为5 mm时,漏磁信号的递增数值有所下降。

随后在抽油管模型中建立一个半径变化的圆柱形内壁缺陷,缺陷深度为3 mm,其半径为0.5,1,1.5,2,2.5,3,3.5,4,4.5,5 mm,得出不同缺陷半径下磁通量密度的径向与轴向分量,其分布曲线如图4所示。

如图4(a)所示,磁通密度径向分量在缺陷的两个边缘处达到峰值,轴向分量在缺陷中心处达到峰值;如图4(b)所示,轴向分量两个拐点之间的距离随着缺陷半径的增加而增加;漏磁信号的强度随着缺陷半径的增加而增加,且增长速率随着半径的不断增加而逐渐变小;如图4(c)所示,两个分量的峰值曲线曲率随缺陷半径的增加不断减小,而且轴向分量的曲率减小得更快。

1.3.2 半球形缺陷的漏磁场特征

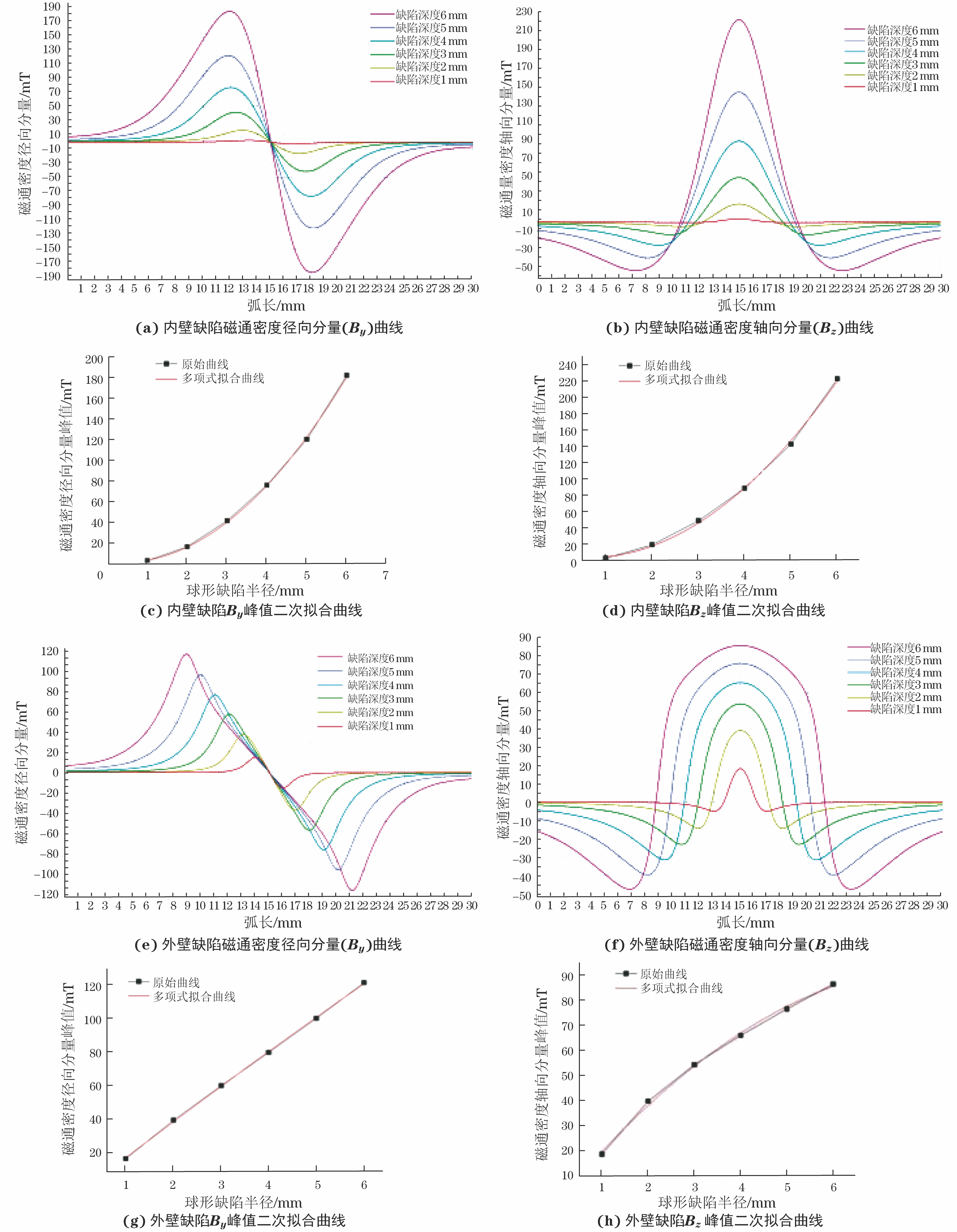

腐蚀性的井液介质引起的化学腐蚀和井下复杂的工况会加速抽油管的腐蚀[12],管体内外表面腐蚀是抽油管中存在的主要缺陷,而类似于半球形的缺陷是其常见的类型,因此笔者对不同半径的半球形缺陷的漏磁场开展研究。以抽油管的内、外壁为球心,建立半径为1,2,3,4,5,6 mm的半球形内、外壁缺陷,得出的不同尺寸半球形内、外壁缺陷的磁通密度分布曲线如图5所示。

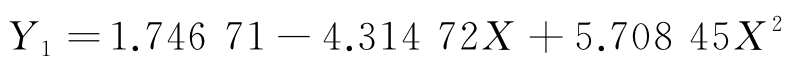

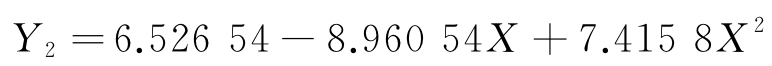

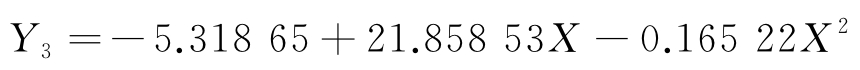

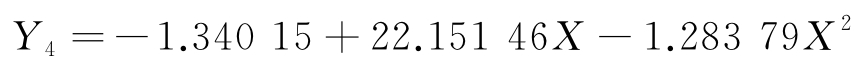

由图5可知:半球形内、外壁缺陷的径向、轴向磁通密度都随着缺陷半径的增加而增加;如图5(a),(e)所示,磁通密度径向分量的波峰与波谷之间的距离都随着缺陷半径的增加而增加,而半球形外壁缺陷的磁通密度曲线的波峰和波峰出现在缺陷的边缘处,可对缺陷进行定位分析;如图5(b),(f)所示,内、外壁缺陷的磁通密度轴向分量曲线形状有所差异,而且外壁缺陷磁通密度轴向分量峰值的递增量随着缺陷半径的增加而减少,内壁缺陷的与之相反;同时,对不同半径的内、外壁缺陷轴向与径向磁通密度峰值进行二次多项式拟合,如图5(c),(d),(g),(h)所示,得出了不同半径的半球形缺陷漏磁场峰值的拟合公式,以定量分析缺陷的深度,即

| (1) |

| (2) |

式中:Y1,Y2分别为内壁缺陷磁通密度径向和轴向分量峰值;X为缺陷半径。

| (3) |

| (4) |

式中:Y3,Y4分别为外壁缺陷磁通密度径向和轴向分量峰值。

2. 抽油管在线漏磁检测试验

2.1 实验室检测试验

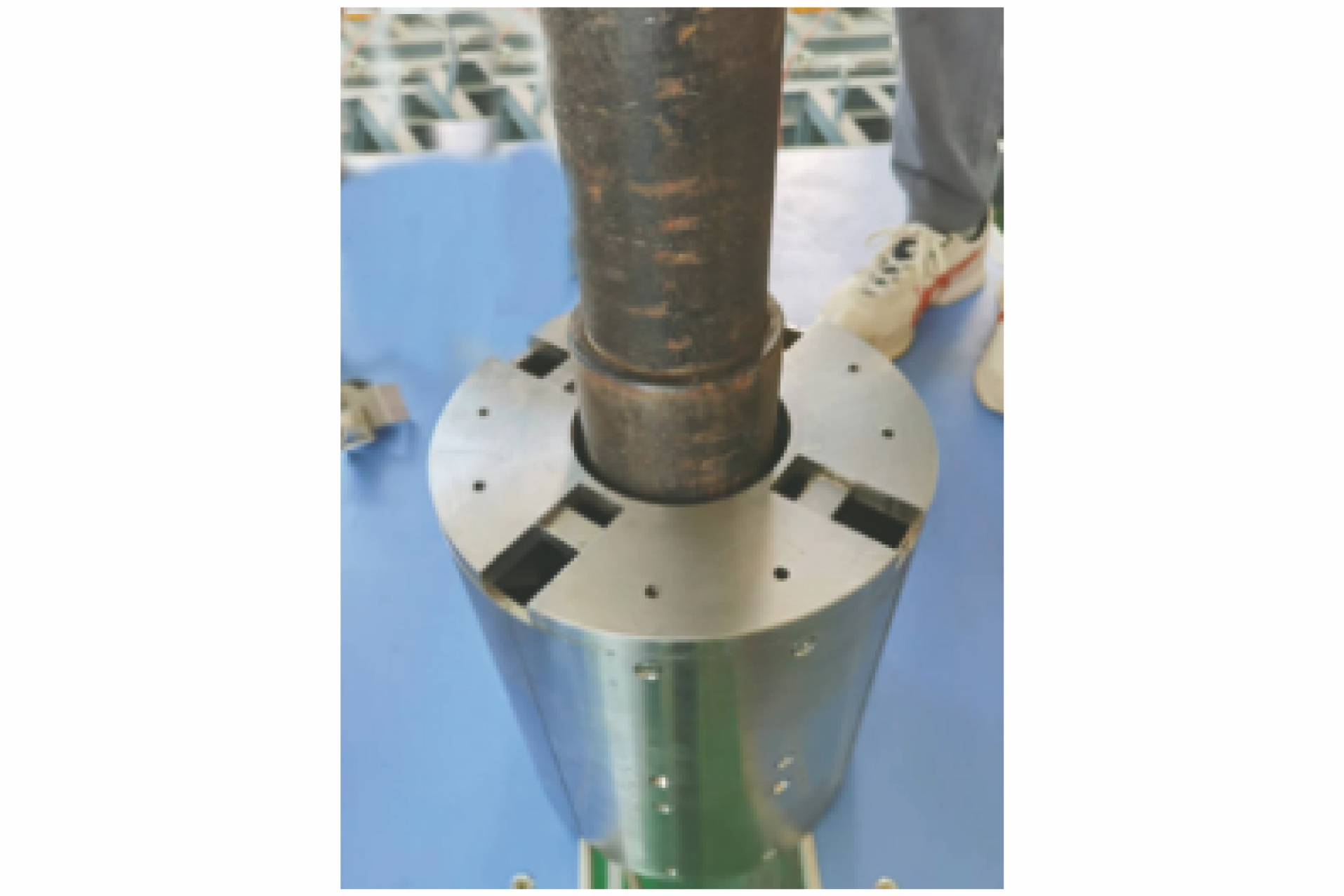

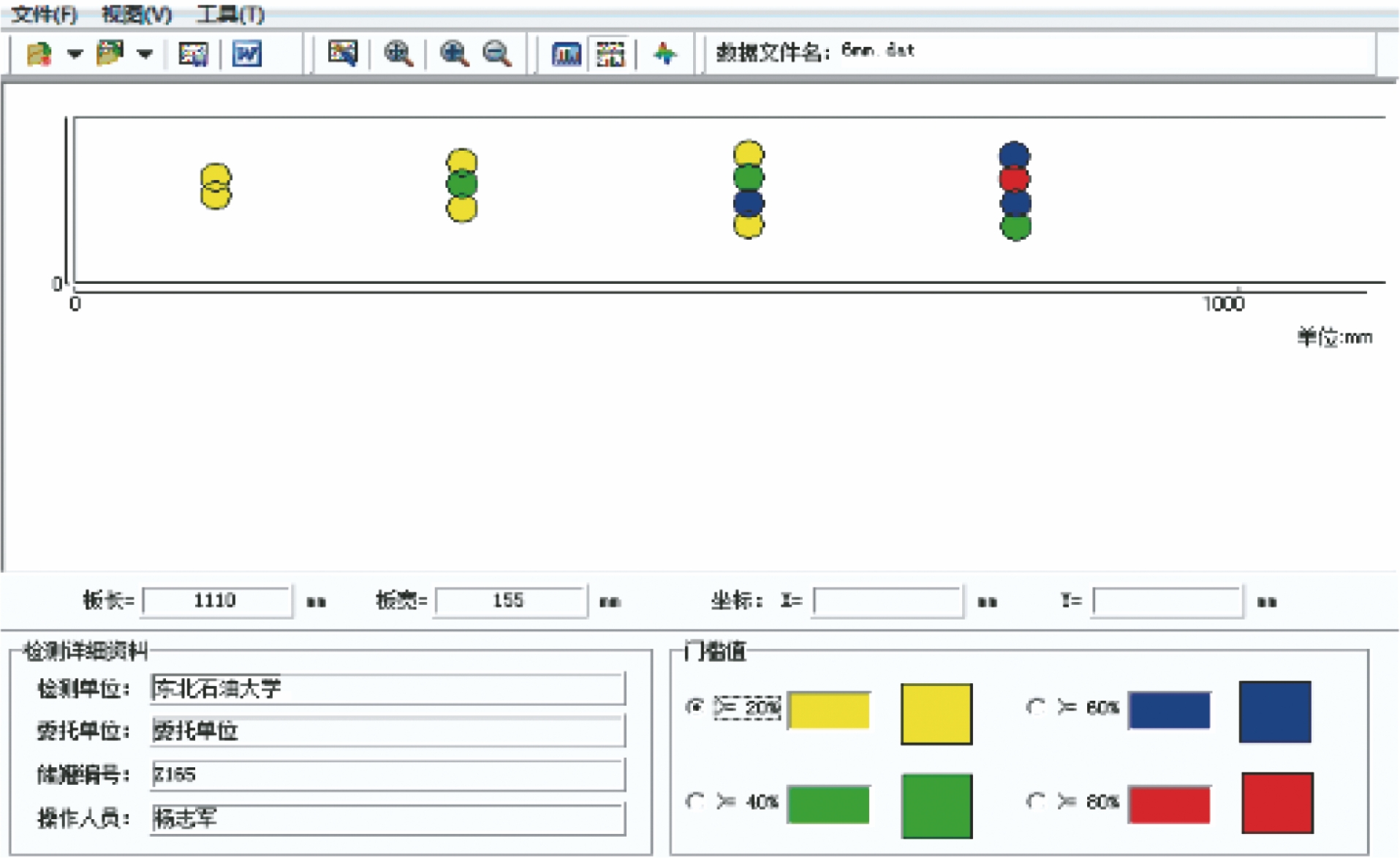

上述内容中,笔者通过漏磁仿真分析验证了该瓦片式磁化结构应用于抽油管缺陷检测的理论可行性。在实验室条件下进行抽油管的漏磁检测试验,抽油管在线漏磁检测装置的磁化结构如图6所示,抽油管试件直径为74 mm,壁厚为6 mm,预制从上往下深度依次为20%,40%,60%,80%壁厚的半球形外缺陷,其实物如图7所示。

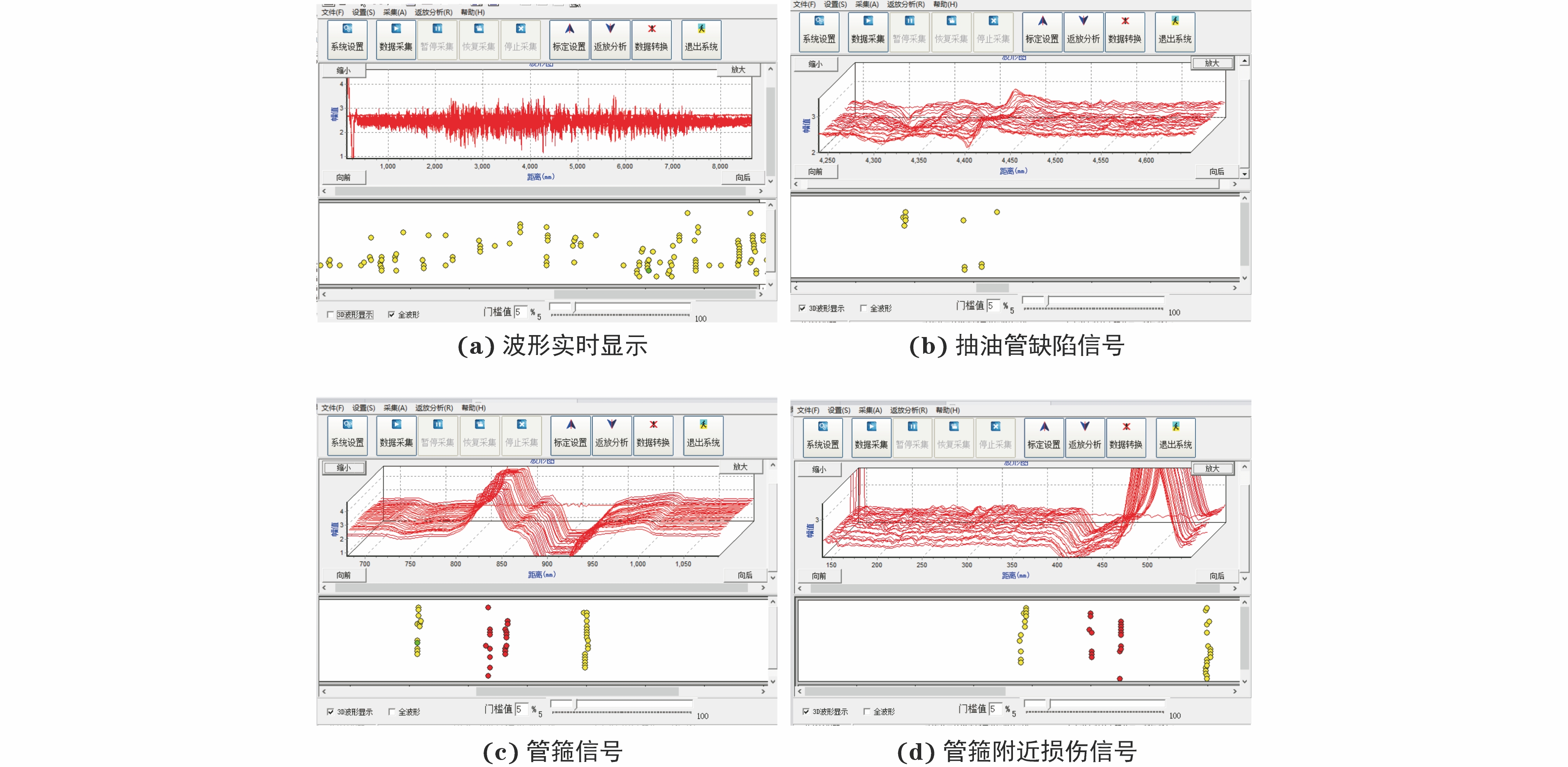

对抽油管起管和下管过程中的检测进行模拟,其检测现场如图8所示,可知,检测装置可以平稳地通过管箍处。缺陷检测波形如图9所示,可以看出,由实时显示的波形可以发现抽油管中存在的缺陷,并且该波形与模拟仿真分析的漏磁场径向分量形状大致相同,并且随着缺陷深度的增加,波形的峰值也不断增大;半球形外缺陷彩色带图如图10所示,可知,该抽油管试件预制的4个缺陷全部被有效检出,并且检测出的缺陷深度与预制的缺陷深度一致,验证了该装置检测的可行性、准确性。

2.2 油田作业现场检测试验

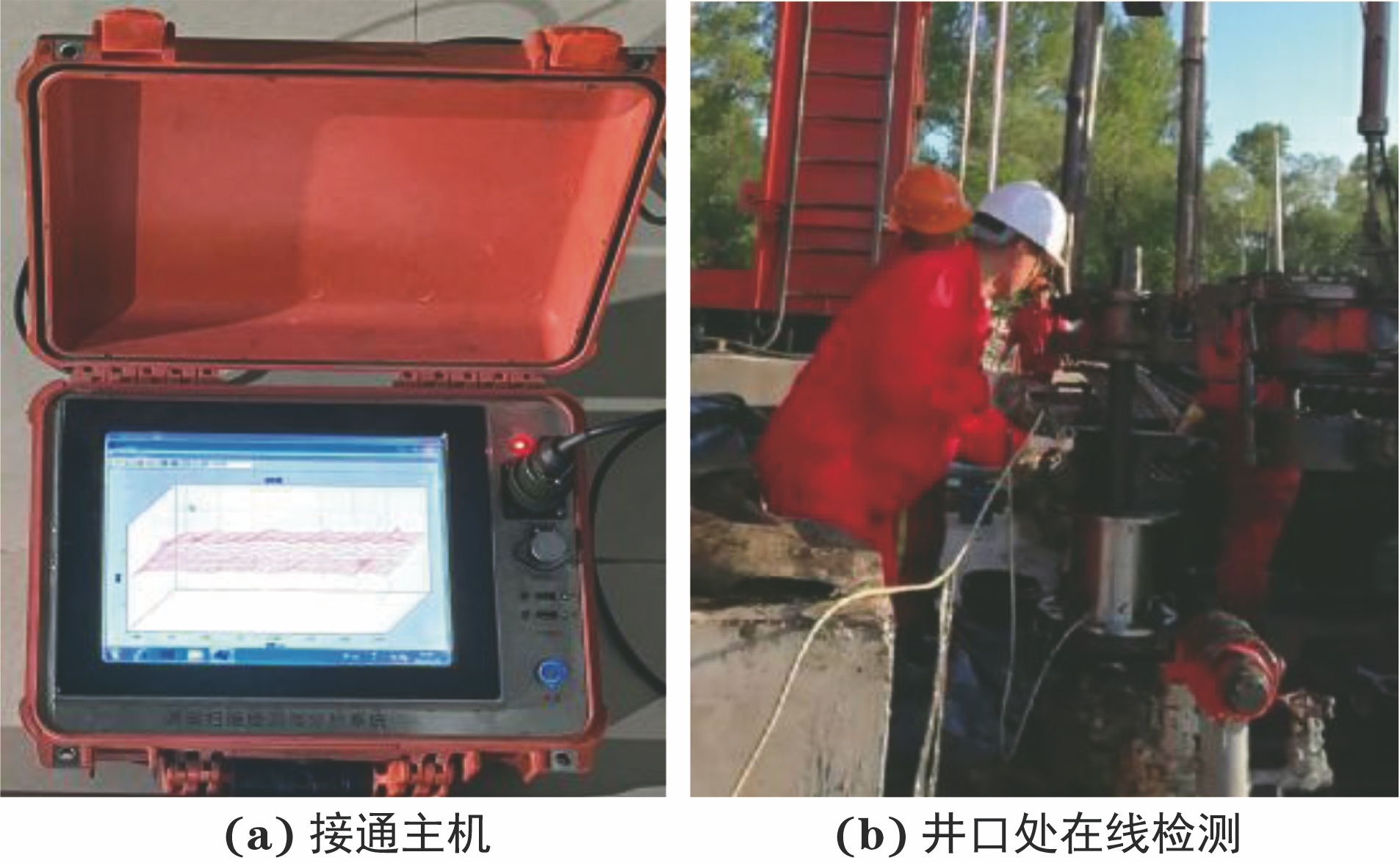

在某油田作业现场,采用自主研发的抽油管漏磁在线检测系统,在井口处对抽油管进行在线检测。现场检测的目的是验证检测系统能否在提管与放管速度、管箍冲击和表面油污等因素影响下正常工作。笔者对抽油管进行快速360°扫查,系统能实时显示出扫描结果,在井口处完成抽油管的在线检测。油田检测现场如图11所示。

通过现场检测可知:该磁化装置可以顺利通过管箍变径处;不受管箍带来的冲击影响;速度对该装置的影响不大,满足匀速状态即可完成检测。

此次现场检测共测试了50根抽油管,部分试验结果如图12所示。试验结果表明,该装置可顺利通过管箍处,并且可以在井口处油污多等复杂的检测条件下,准确快速地检测出抽油管的缺陷信号、管箍信号和管箍附近的损伤信号,且波形信号能实时显示。实验室和现场检测试验均证实该装置可以在井口处对抽油管进行在线漏磁检测,检测精度、效率较高,同时该装置还具备便携性和操控性强的优点。

3. 无损检测证书挂靠网结语

(1)利用有限元分析方法,对抽油管腐蚀缺陷进行了漏磁仿真分析,验证了所提瓦片式磁化结构用于抽油管漏磁检测的理论可行性。

(2)分析了腐蚀缺陷处漏磁场分布规律,仿真和试验结果表明,通过改变圆柱形缺陷的半径和深度,磁通密度径向分量和轴向分量都随着缺陷深度和半径的增加而增加;径向分量的波峰和波谷出现在缺陷的边缘处,轴向分量的两个拐点间距随着缺陷半径的增加不断增加,可对缺陷进行定位分析。对常见腐蚀形状简化模型(半球形)进行分析,得出了不同半径的半球形缺陷漏磁场峰值拟合公式。

(3)在实验室条件下和油田作业现场对抽油管进行在线检测试验,结果表明在井口处的复杂检测条件下,其能够完成抽油管的在线漏磁检测,验证了该系统的在线检测能力