锆合金包壳氧化膜厚度涡流检测探头仿真优化与设计

作者简介:

作者简介:刘永生(1979—),男,高级工程师,主要研究方向为机械设计及制造,liuys01@cnnp.com.cn

核燃料元件是反应堆的关键核心部件,其性能完整是反应堆先进性和安全可靠性的重要保障。其中燃料棒主要由核燃料和包壳管组成。核燃料为圆柱状的固态金属棒和陶瓷块形态,被封装或堆积于包壳管内,两端装有绝热块、压紧弹簧和上下端塞,经焊接密封形成燃料元件。燃料元件在堆内长期处于高温高放射性等极端腐蚀工况下,燃料棒的锆合金包壳上极易出现腐蚀现象并在锆合金表面形成一层致密均匀、光亮的薄氧化膜,其主要成分为氧化锆。氧化锆在常温下表现为绝缘体,具有极高的电阻率。然而,在高温条件下,氧化锆的导电性会显著增强,因此在反应堆停堆期间的氧化膜厚度检测时,氧化膜可视为不导电材料。其中氧化膜厚度随着锆合金腐蚀时间增加也将不断增加,一般氧化膜厚度为0~100 μm。燃料棒氧化膜厚度是衡量燃料包壳腐蚀性能的重要依据,通过氧化膜厚度能够获取燃料包壳在堆内的腐蚀状态,为掌握燃料运行性能和安全状态提供数据支撑。因此,燃料棒在服役过程中,需要采取可靠的无损检测技术对氧化膜厚度进行测量。

常规检测涂层厚度的无损检测方法主要包括:涡流测厚技术、超声测厚技术等[1-7]。其中以电磁感应为基础的涡流测厚技术是一种非接触式,无需耦合剂的快速检测方式,但氧化膜厚度较小,常规的涡流检测探头较难识别微米级别氧化膜厚度,因此,为了研发合适的锆合金包壳管氧化膜厚度涡流检测探头,文章利用COMSOL软件建立锆合金表面氧化膜厚度检测仿真模型,对所设计的探头整体结构尺寸参数和激励参数等参数进行了优化分析,对其线圈阻抗幅值和相位变化与各影响因素之间的对应关系进行分析,并通过仿真结果优化设计了氧化膜涡流测厚探头,利用涡流测厚系统和氧化膜标准膜片开展了试验研究,为后续的工程应用奠定理论和试验基础。

1. 涡流测厚原理

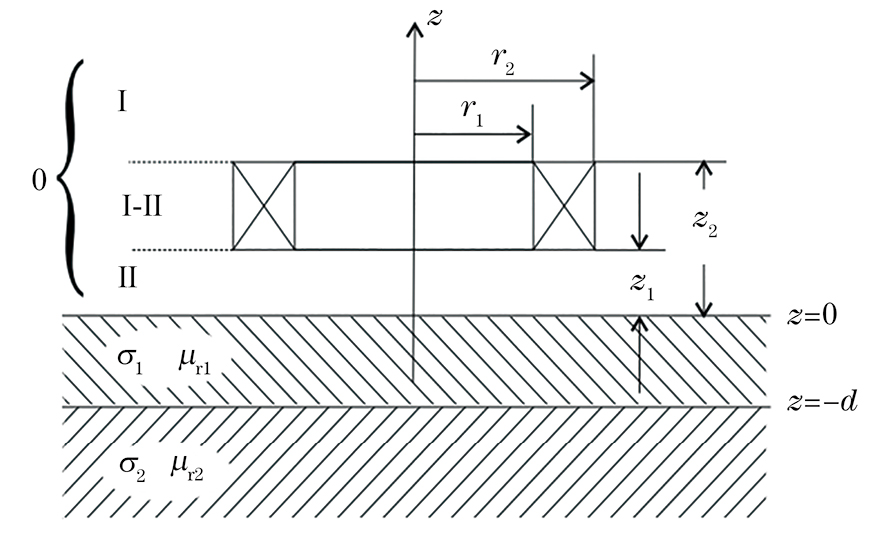

涡流检测技术根据电磁感应原理,使涡流线圈和被测试件形成互耦合系统,当试件厚度发生变化时,整个系统的阻抗也会发生变化,如图1所示。通过桥式电路或阻抗分析仪对涡流线圈电感和电阻进行检测,从而对试件厚度进行间接测量。式(1)为dodd和deeds模型的经典涡流问题多层厚度结构涡流解的解析模型。线圈与空气的阻抗差ΔZ表示为

式中:lnt(x1,x2)=∫x1x2xJ1(x)dx,J1为第一类Bessel函数;λi=α2+jωμriμ0σi;ω为角频率;μ0为真空磁导率;μri为第i层相对磁导率;σi为第i层电导率;α为积分量;r1为线圈内半径;r2为线圈外半径;Z1为线圈提离;Z2为线圈上面与材料的距离;d为层厚;N为线圈匝数。

由解析解可知,采用涡流探头检测氧化膜厚度时,氧化膜厚度的变化表现为解析模型中Z1,Z2变化。在解析模型中,线圈中与阻抗变化相关的参数有N,r2-r1,z2-z1和[r2,r1]。因此,在优化探头参数,提高灵敏度的过程中,将探头设计参数归纳和简化为线圈匝数N、线圈中径D0(r1+r2)、线圈宽度w(r2-r1)和线圈高度H(z2-z1)。其中匝数N对于探头检测能力的影响过于直观,可以简单地认为,在相同线圈尺寸的情况下,匝数越多,线圈的灵敏度越大。但应指出,匝数增加电容效应也会增加,但在仿真时是无法体现的,需采用电路模型进行分析,因此需选择合适的线圈匝数。

2. 氧化膜厚度检测仿真分析

2.1 仿真模型建立与参数设置

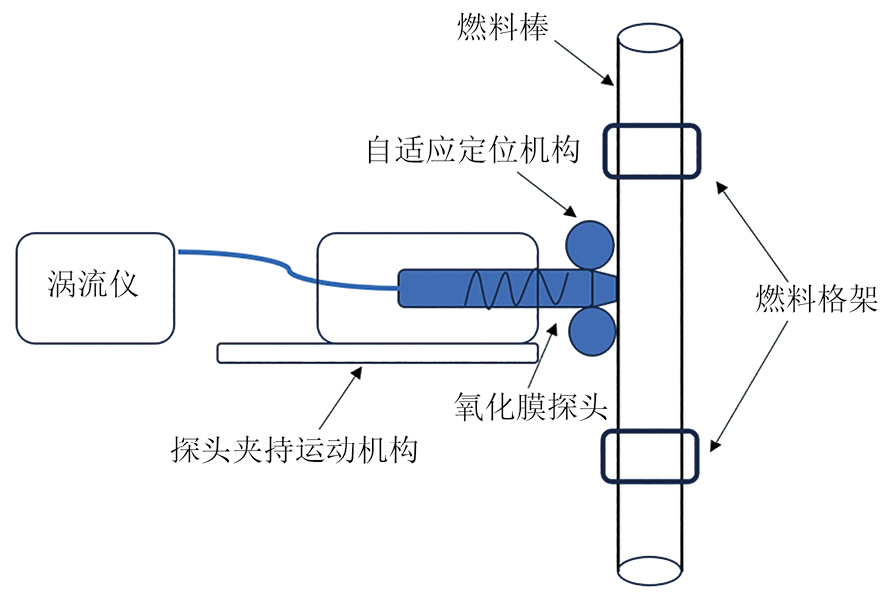

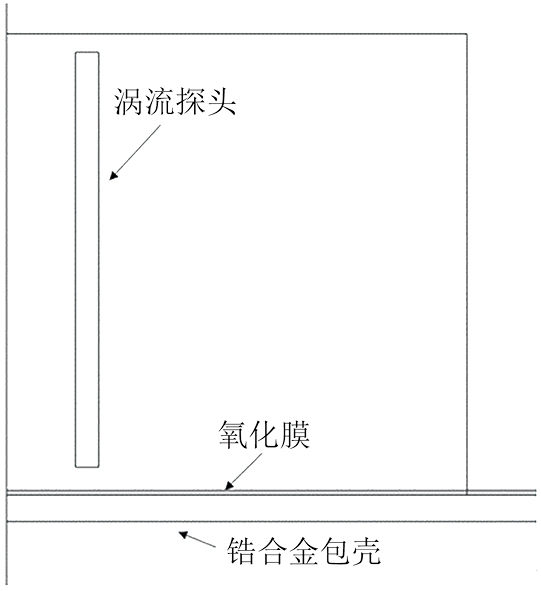

在氧化膜厚度实际检测时,氧化膜探头与燃料棒对中进行测量,如图2所示。为了提高分析速度和方便建模,采用二维轴对称平板模型对燃料棒锆合金包壳氧化膜厚度进行简化分析。检测试件模型如图3所示,被检试块为覆有氧化膜厚度层的锆合金板,壁厚为0.57 mm,锆的电导率为2.5×106S/m;氧化膜(不导电)厚度为0~100 μm;线圈内径为3 mm,外径为4 mm,高为7 mm,线径为0.18 mm,匝数约为100匝。

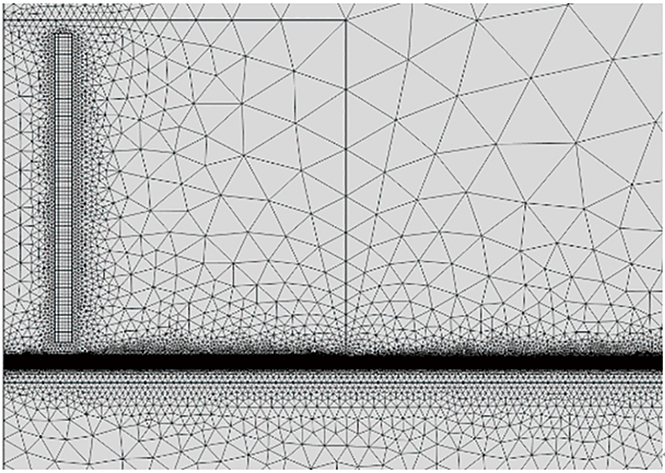

通过COMSOL软件根据上述探头结构建立仿真模型,为了保证厚度检测的精度,提前建立好不同厚度的薄层。同时,在网格划分时,尽量保证沿厚度方向的网格尺寸小于1/3集肤层厚度。模型网格划分结果如图4所示。

2.2 氧化膜检测探头仿真结果分析

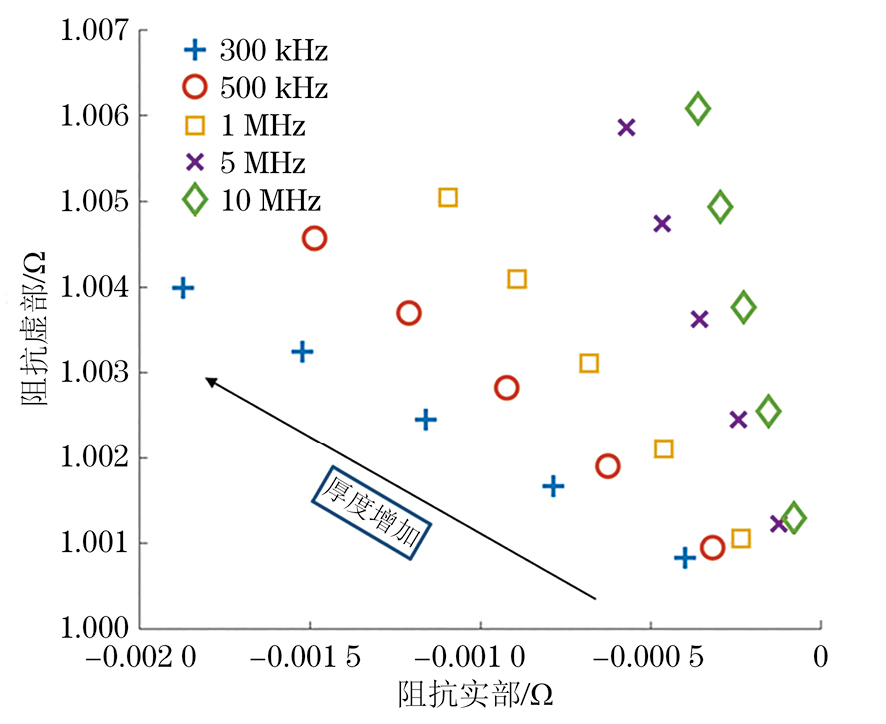

采用简化2D涡流仿真模型分析厚度为20~100 μm (步进为20 μm)的氧化膜对涡流探头信号的影响,探究氧化层厚度的检测机理,得到的不同频率下涡流线圈归一化阻抗信号随氧化膜厚度变化的关系曲线如图5所示。由图5可知,不同激励频率下,线圈阻抗随着氧化膜厚度变化,虚部阻抗总大于1,实部阻抗总小于0。从阻抗平面的分布上可以明显区分氧化膜测量的激励频率。

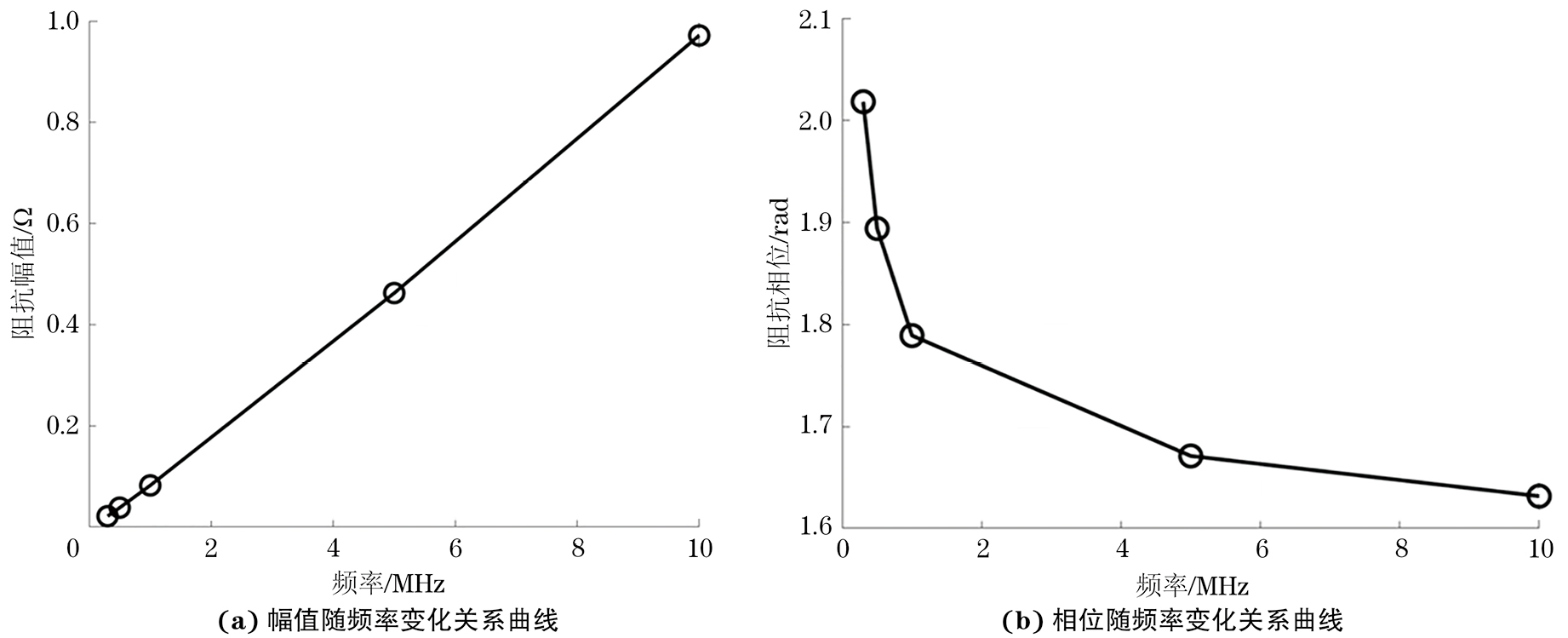

提取检测20 μm厚氧化膜时,激励频率分别为0.3,0.5,1,5,10 MHz时的氧化膜厚度检测曲线,分析频率对氧化膜厚度检测灵敏度、线性度和测量范围的影响,得到的不同频率下阻抗变化量的幅值和相位结果如图6所示(1 rad约为57.3°,下同)。由图6可知,频率越高阻抗幅值的变化量越大;对于相位变化,随着频率增加相位的变化量逐渐减小。

为探究氧化膜厚度变化对氧化膜检测探头的影响,绘制氧化膜厚度变化时,线圈阻抗幅值和相位变化的关系曲线,如图7所示。由图7可知,随着氧化层厚度增加,阻抗变化的幅值逐渐增大,且频率越高灵敏度越大,线性度越大。同时,随着厚度增加,相位基本不变,因此氧化膜厚度主要通过阻抗幅值变化进行区别。

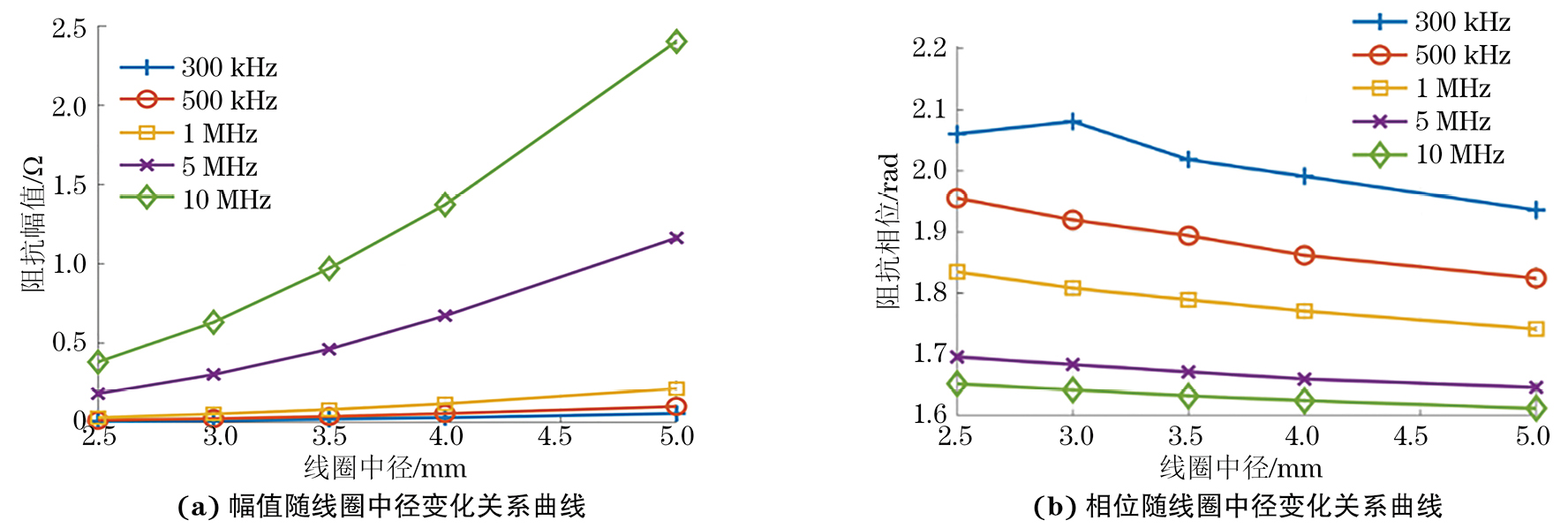

为探究线圈中径对氧化膜检测探头的影响,绘制检测20 μm厚氧化膜,线圈宽度和高度为默认值时,2.5~5.0 mm (步进为0.5 mm)线圈中径对阻抗变化的幅值和相位的影响曲线,如图8所示。由图8可知,中径越大阻抗变化的幅值越大,阻抗变化的相位总大于0且逐渐趋近于0。

为探究线圈宽度对氧化膜检测探头的影响,绘制检测20 μm厚氧化膜,线圈中径和高度为默认值时,线圈宽度对阻抗变化的幅值和相位的影响曲线,如图9所示。由图9可知,线圈宽度对阻抗变化的幅值和相位影响较小,阻抗幅值和相位的变化曲线基本不变。

为探究线圈高度对氧化膜检测探头的影响,绘制检测20 μm厚氧化层,线圈中径和宽度为默认值时,5~9 mm(步进为1 mm)线圈高度对阻抗变化的幅值和相位的影响曲线,如图10所示。由图10可知,随着线圈高度增加,阻抗变化的幅值逐渐减小,相位基本不变。

通过检测机理可知,采用涡流探头检测氧化膜厚度时,解析模型中Z1,Z2的变化,主要与提离效应相关。尽管根据仿真结果,在对氧化膜进行检测时,激励频率应越大越好,但当频率增大后,线圈和电路中的寄生电容会成为主要影响因素,因此文章选择1.6 MHz的激励频率。在线圈尺寸中,对线圈检测能力起主要影响作用(按影响程度排序)的是:线圈的匝数、中径和高度。线圈匝数越多,灵敏度越大;线圈的中径越大,灵敏度越大,线性度越好;线圈的高度越大,灵敏度越小,线性度越好。因此,在制作线圈时,建议增大线圈中径,减小线圈高度,提高线圈匝数。但需要注意的是,当检测圆管时,小径线圈与圆管具有更好的耦合作用,因此在燃料棒氧化膜探头设计过程中宜综合考虑检测灵敏度和耦合程度,从而选择合适的线圈中径。

3. 氧化膜检测探头试验结果分析

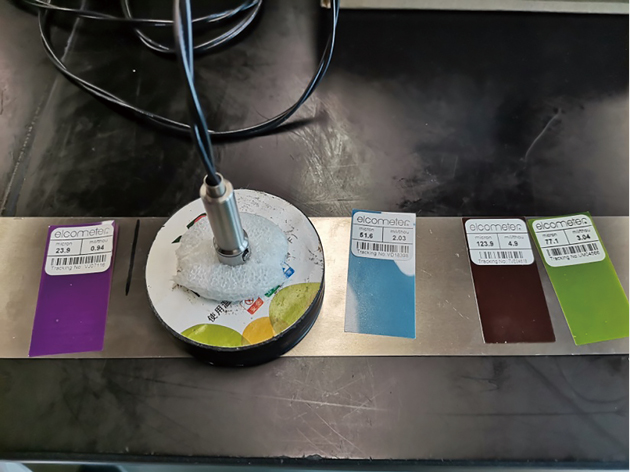

利用仿真结果,考虑线圈的匝数、中径和高度等影响因素,设计制作氧化膜检测探头,实物如图11所示。选取以下的优化参数:线圈中径为5 mm,线圈高度为5 mm,其他参数如表1所示。为了减少高频噪声干扰,涡流仪检测频率选择为1.6 MHz,用于处理专用探头获取的氧化膜厚度信号,并通过专用软件将数据直接显示在计算机上。被检试件选择与燃料棒相同材料的锆合金板材,氧化膜厚度层采用不同厚度的非导电膜片(厚为0~100 μm),具体膜片厚度值如表2所示。

| 线圈内半径/mm | 线圈外半径/mm | 线圈宽度/mm | 线圈高度/mm | 线圈匝数/匝 |

|---|---|---|---|---|

| 1.5 | 3.5 | 2 | 5 | 100 |

| 参数 | 1号膜片 | 2号膜片 | 3号膜片 | 4号膜片 |

|---|---|---|---|---|

| 厚度值/μm | 24.8 | 51.6 | 77.1 | 123.9 |

在空气环境中,采取手动方式将新研制的氧化膜探头(3 m线缆)安装于简易的稳定夹持工装中,防止探头在测量过程中倾斜,然后将探头与锆合金平板上的非导电膜片稳定贴合,利用不同厚度的非导电膜片完成探头的标定,建立标准膜片厚度与幅值曲线;随后再次检测上述不同膜片厚度,每张膜片测量10次,并与标定值进行比较,验证测量精度。试验装置结构示意如图12所示,试验现场如图13所示。

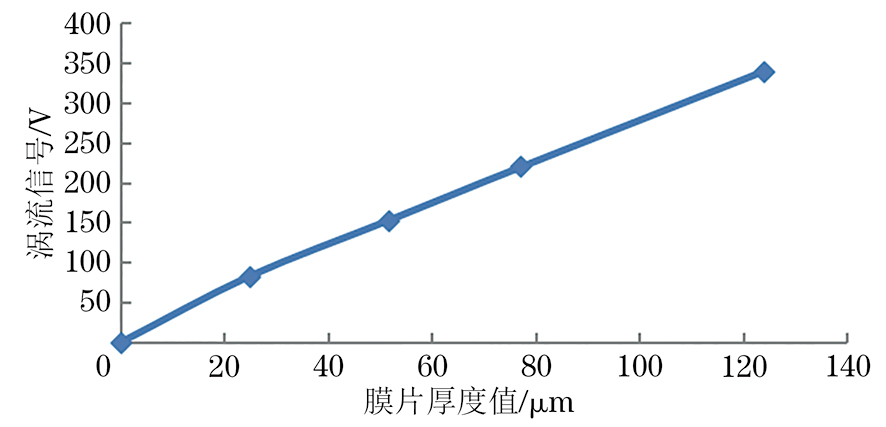

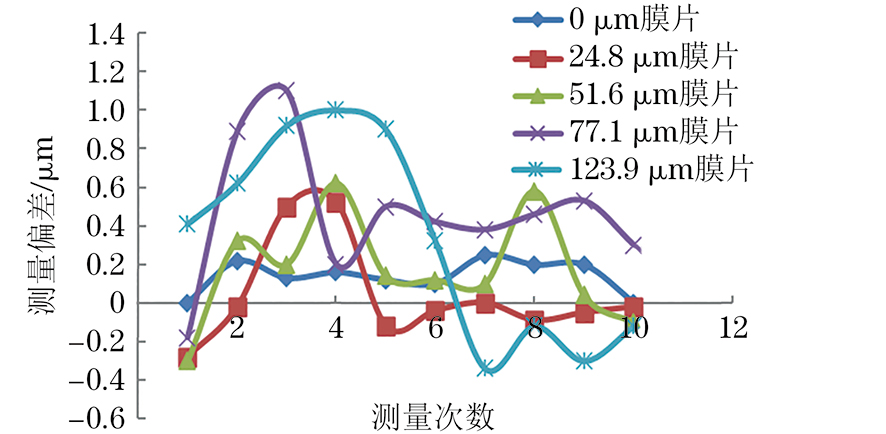

标准膜片测量标定试验结果如表3所示,氧化膜测量标定曲线如图14所示。由图14可知,膜片厚度值与涡流采集信号的电压值基本呈线性关系。不同非导电膜片测量偏差曲线如图15所示,可知在无外界干扰因素且短线缆探头不受线缆长度影响的前提下,探头自身传感器针对平板检测时,其测量偏差均小于±5 μm的测量要求。为满足工程应用的需求,后续也将进一步开展针对燃料棒氧化膜的长距离线缆测量试验。

| 标准膜片值/μm | 标准膜片电压值/V | 标准膜片测量值/μm | 测量偏差值/μm | 标准膜片值/μm | 标准膜片电压值/V | 标准膜片测量值/μm | 测量偏差值/μm |

|---|---|---|---|---|---|---|---|

| 24.8 | 83 | 24.5 | 0.3 | 51.6 | 153 | 51.3 | 0.3 |

| 24.8 | 0 | 51.9 | 0.3 | ||||

| 25.3 | 0.5 | 51.8 | 0.2 | ||||

| 25.3 | 0.5 | 52.2 | 0.6 | ||||

| 24.7 | 0.1 | 51.7 | 0.1 | ||||

| 24.8 | 0 | 51.7 | 0.1 | ||||

| 24.8 | 0 | 51.7 | 0.1 | ||||

| 24.7 | 0.1 | 52.2 | 0.6 | ||||

| 24.8 | 0 | 51.6 | 0 | ||||

| 24.8 | 0 | 51.5 | 0.1 | ||||

| 77.1 | 220 | 76.9 | 0.2 | 123.9 | 340 | 124.3 | 0.4 |

| 78.0 | 0.9 | 124.5 | 0.6 | ||||

| 78.2 | 1.1 | 124.8 | 0.9 | ||||

| 77.3 | 0.2 | 124.9 | 1.0 | ||||

| 77.6 | 0.5 | 124.8 | 0.9 | ||||

| 77.5 | 0.4 | 124.2 | 0.3 | ||||

| 77.5 | 0.4 | 123.6 | 0.3 | ||||

| 77.6 | 0.5 | 123.8 | 0.1 | ||||

| 77.6 | 0.5 | 123.6 | 0.3 | ||||

| 77.4 | 0.3 | 123.8 | 0.1 |

4. 无损检测证书挂靠网结论

文章采用仿真分析和试验验证的方法,对锆合金包壳氧化膜厚度涡流检测探头进行了数值仿真和试验,得到如下结论。

(1)利用涡流检测技术检测氧化膜厚度时,主要基于提离效应,不同氧化膜厚度与线圈阻抗信号实部、虚部基本呈线性关系,可利用线圈阻抗信息明显区分氧化膜厚度。

(2)线圈参数按对检测灵敏度的影响程度排列,从高到低依次为:匝数、中径、高度和宽度。在检测锆管涂层厚度时,减小线圈中径可以改善线圈和锆管的耦合。

(3)利用仿真规律研制的新型氧化膜检测探头对于锆合金平板表面的非导电膜厚度值的测量和量化精度较高,非导电膜量化偏差小于5 μm。

推荐阅读: