风机塔筒焊缝缺陷漏磁与磁扰动检测性能对比

风机塔筒主要通过卷板焊接成筒再由多筒分段焊接而成。焊缝是塔筒的力学性能薄弱区域,在复杂载荷和大气腐蚀等多因素作用下,易形成焊缝区域腐蚀和裂纹等缺陷,严重威胁塔筒结构健康状态。风机塔筒焊缝缺陷种类多样,裂纹方向也不同,不仅对塔筒的结构完整性构成重大威胁,而且对焊接区的无损检测提出了相当大的挑战[1]。

应用于风机塔筒焊缝缺陷检测的无损检测手段主要包括超声、磁粉、渗透和电磁技术[2]。超声检测方法一般需采用耦合剂[3],不便于风机塔筒的现场检测。单次磁粉、渗透检测的范围有限,风机塔筒所有焊缝的检测耗时较长,对于高位的焊缝难以实施检测。电磁无损检测技术具有非接触特点,主要应用于铁磁性材料的缺陷检测。相比涡流法而言,磁测法可以不需要主动激励源[4],电路实现更为容易。

国内外基于磁测法对缺陷进行检测的方式主要包括漏磁[5]和磁扰动[6,7]两类。漏磁检测信号大小与缺陷截面积相关,对垂直于扫查方向的裂纹具有优异的检测能力,但难以检出小角度裂纹和表征缺陷宽度。相比而言,磁扰动检测信号大小与缺陷引起的磁场扰动有关,对小角度裂纹及缺陷轮廓有较好的检测能力,但对小开口缺陷的检出和缺陷深度的表征能力较弱。SUN等[8]提出永磁扰动方法,对钢板中不同角度的裂纹缺陷进行检测,结果显示该传感器能够很好地检出小角度裂纹缺陷。ZHANG等[9]对比了漏磁法和磁扰动法对钢板中复杂缺陷的检测能力,发现漏磁检测对缺陷深度更敏感而磁扰动法对缺陷轮廓更敏感。

为验证漏磁和磁扰动方法对风机塔筒焊缝缺陷的检测能力,笔者设计了适用于焊缝缺陷的漏磁与磁扰动检测传感器,制备了不同类型的焊缝缺陷试样,并搭建了试验扫查平台,最终采用漏磁阵列传感器与磁扰动阵列传感器对试样进行阵列扫查与二维成像,对比分析了不同缺陷下的漏磁与磁扰动检测性能。

1. 检测原理

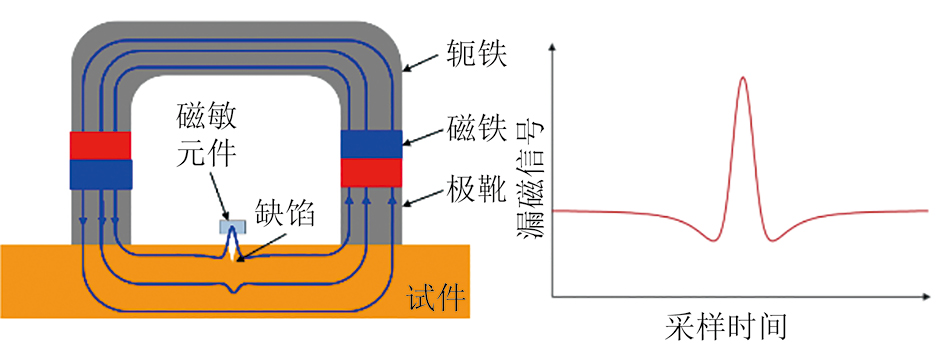

漏磁检测原理如图1所示,漏磁检测传感器励磁部分由轭铁、永磁铁、极靴组成,永磁铁提供稳定磁场并饱和磁化待测试样,当焊缝区域无缺陷时,励磁场的磁力线会被约束在待测试样内部,试样表面磁场无突变。当待测试样表面存在缺陷时,由于缺陷的磁导率远小于铁磁试样的,缺陷会使磁路中的磁通发生畸变,部分磁通会泄漏出材料表面,通过空气绕过缺陷再进入材料,在材料表面形成了漏磁场,通过在磁路中心正下方放置的磁敏元件获取电压变化信号即可实现缺陷的检出。

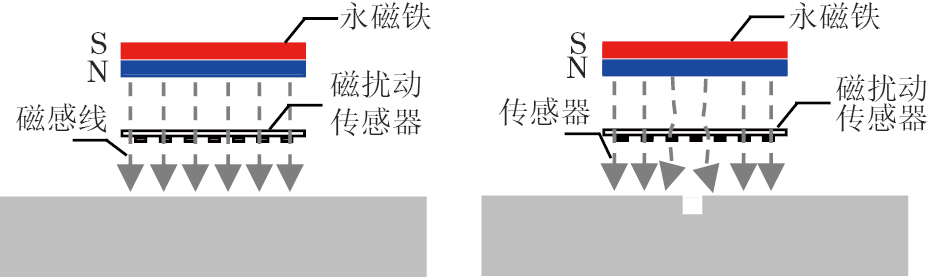

磁扰动检测原理如图2所示,将永磁铁置于铁磁性材料上方时,永磁铁会产生均匀的垂直磁场并磁化试件,若表面无缺陷,则磁感线无变化,磁敏元件不会产生突变信号,当试样表面存在缺陷时,由于磁能趋于低势稳态,缺陷附近的磁感线发生扰动,而导致磁敏元件输出电压发生变化。

2. 试验方案

2.1 试样制备

笔者制备了4种类型的风机塔筒焊缝缺陷试样,目的在于对比研究漏磁与磁扰动技术对不同类型缺陷的检测能力。不同类型风机塔筒焊缝缺陷试样实物如图3所示,1号试样含不同宽度的焊缝裂纹缺陷,缺陷长度为10 mm,深度为1 mm,自左至右缺陷宽度分别为0.5,1,1.5,2,3 mm;2号试样含不同角度的焊缝裂纹缺陷,缺陷长度为10 mm,宽度为1 mm,深度为1 mm,角度从左至右分别为0°,15°,30°,45°,60°,75°,90°;3号试样含不同直径的圆孔焊缝缺陷,缺陷深度为1 mm,圆孔直径从左至右分别为1,2,3 mm;4号试样含不同深度的圆孔焊缝缺陷,圆孔直径均为2 mm,深度从左至右分别为1,2,3,4 mm。扫查过程中,传感器自左至右进行匀速稳定扫查。

2.2 检测装置

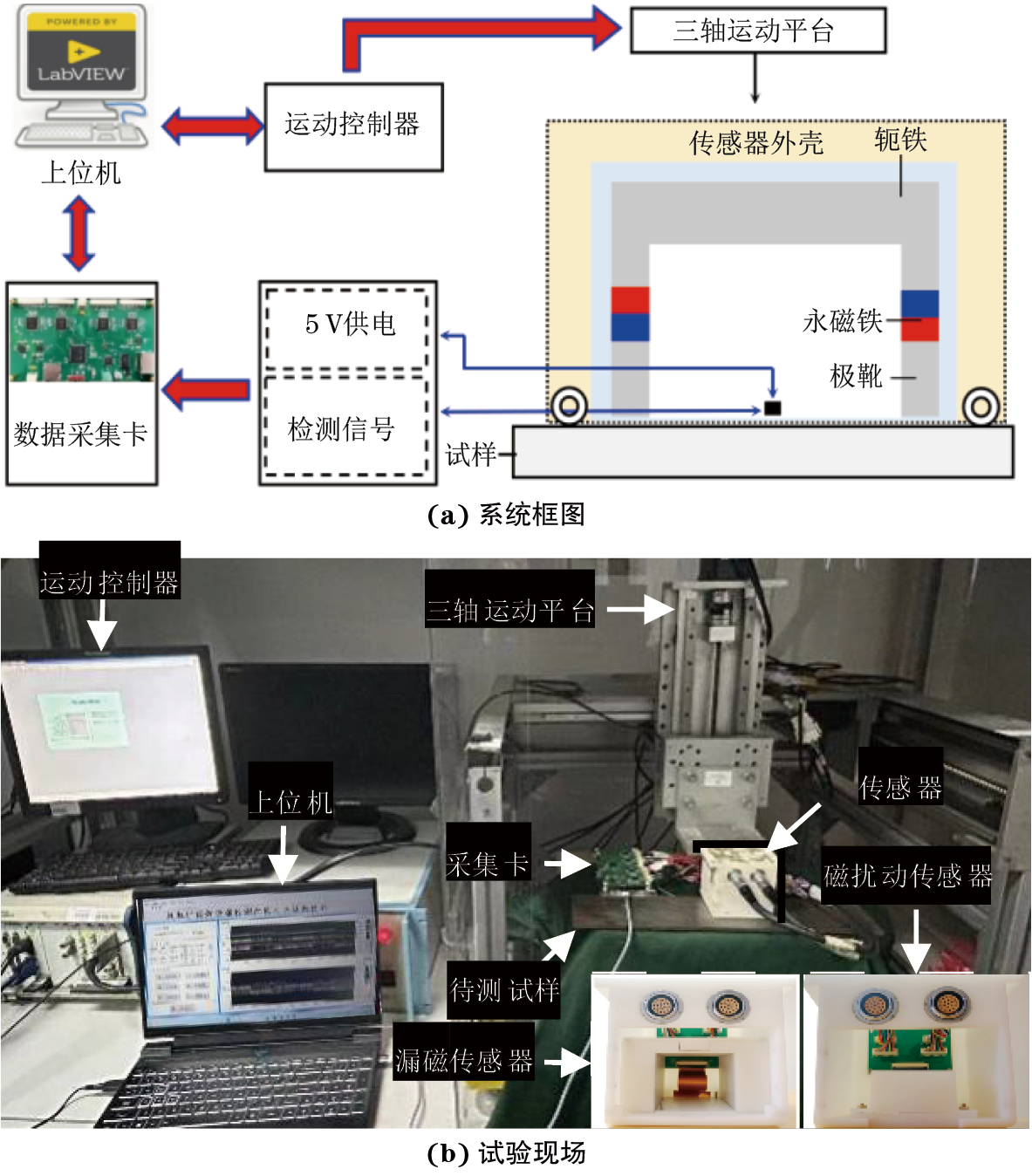

在实验室中搭建了漏磁和磁扰动传感器的测量系统,试验系统结构框图与试验现场如图4所示。在漏磁检测中,永磁体通过U型磁轭为被测试件提供稳定励磁场;磁扰动检测中,永磁铁直接对试样励磁,永磁体的磁场强度为0.3 T,以防止磁敏元件(TMR)饱和并有效地提高输出电压。漏磁与磁扰动传感器均包含16个TMR(型号为TMR2705)阵元芯片,芯片焊接到柔性印刷电路(FPC)板上,然后将其封装在传感器封装外壳内。

试验现场如图4(b)所示,将包含U型磁轭、TMR阵列及其相应信号转接电路的新型磁轭封装在固定在3轴运动平台上的传感器外壳内。漏磁传感器尺寸为长度60 mm、宽度40 mm、高度45 mm;磁扰动传感器则尺寸为长度40 mm、宽度10 mm、高度20 mm(见图4b插图)。传感器及封装外壳底部均设计为适用于焊缝余高的弧形,检测芯片距封装壳底部设计了1 mm的提离距离,而具有耐磨胶层的传感器底部与焊缝表面采用接触测量的方式以保护芯片。三轴扫描仪的步进电机由NI PXI-7340运动控制卡控制。16通道TMR阵列由稳定的直流5 V电源供电。TMR2705为差分输出芯片,输出端会产生等大反向的两路信号,故采用定制设计的32通道数据采集卡。漏磁与磁扰动传感器通过雷莫接头将多通道阵列TMR信号传输至采集卡中,采集缺陷信号频率小于100 Hz,采集卡的采样频率为1 000 Hz,满足采样定量需求,不会产生信号漏检情况。

采集卡采用USB2.0接口与上位机进行通信连接,接口传输速率最高可达480 Mbps(百万比特每秒),满足采集卡传输需求。上位机基于LabVIEW平台编写了漏磁信号与磁扰动信号检测软件,包括信号展示、数据存储等功能。

试验过程中,将漏磁或磁扰动阵列传感器固定于三轴运动平台上,调节运动控制器使得传感器扫查速度稳定保持在10 mm·s-1左右,自左至右进行扫查,同时采用带通数字滤波器对漏磁与磁扰动多通道阵列扫查结果进行信号处理,为滤除掉直流偏置和高频噪声,设置带通滤波器的上下截止频率分别为1 Hz与100 Hz。

3. 试验结果

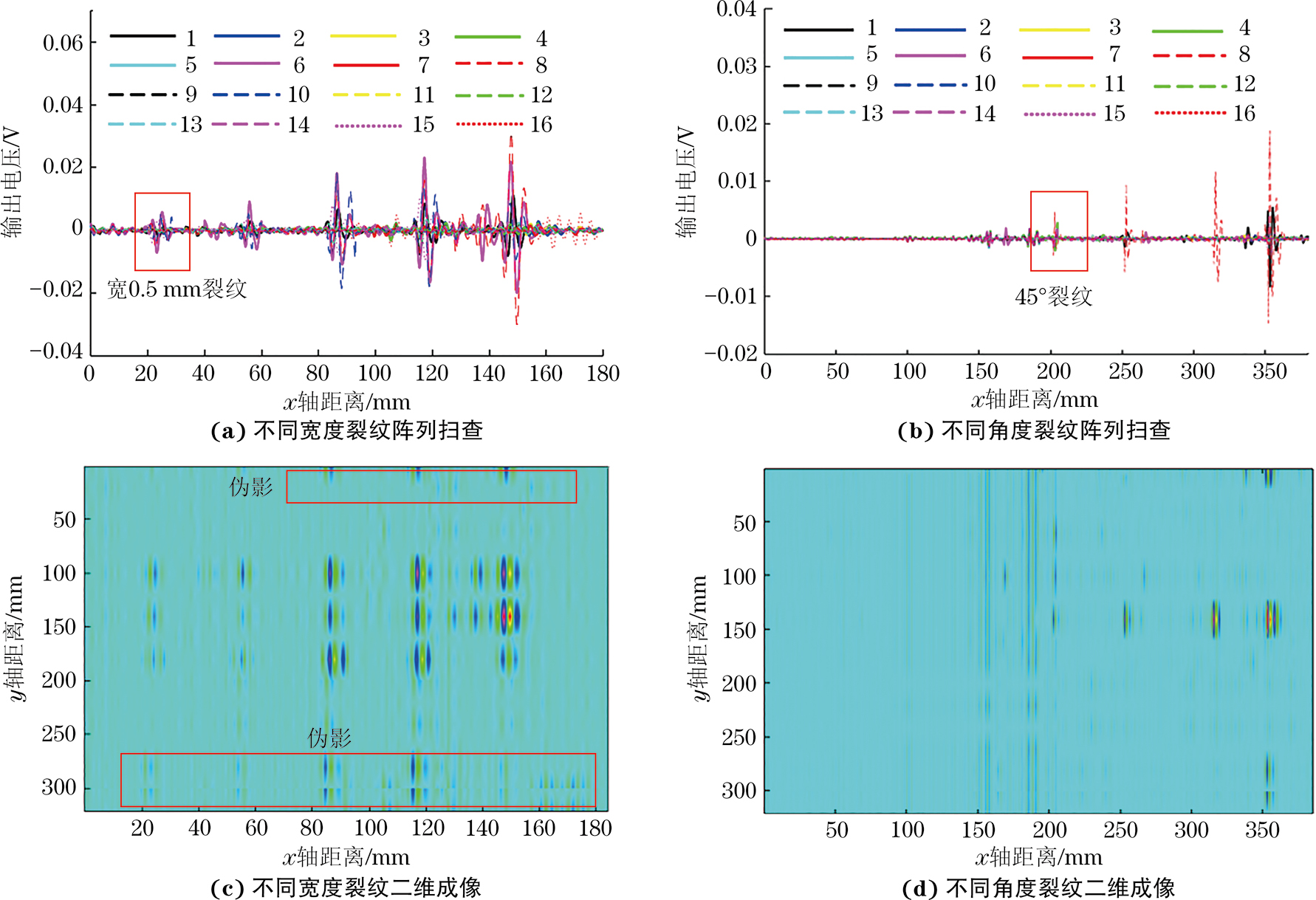

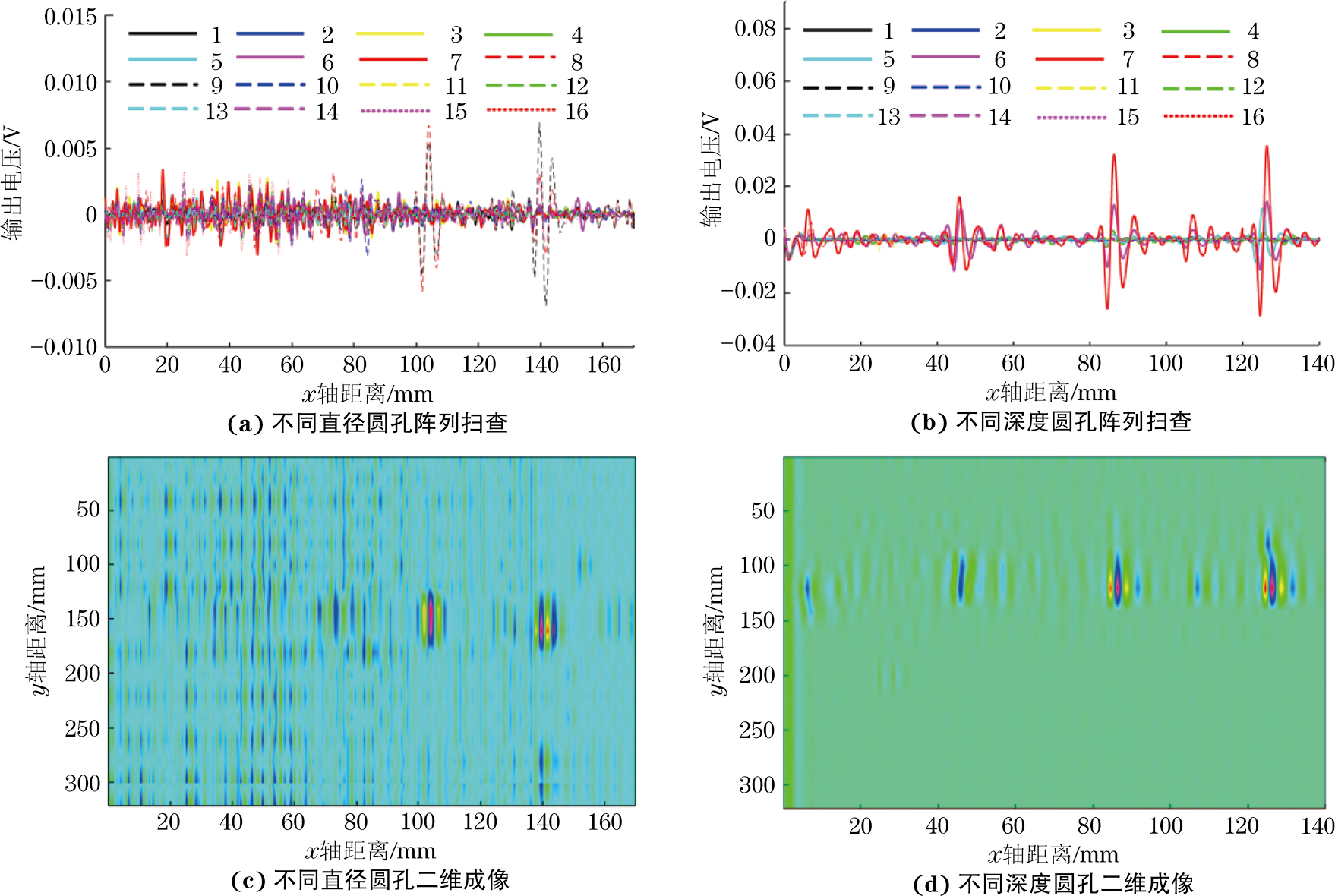

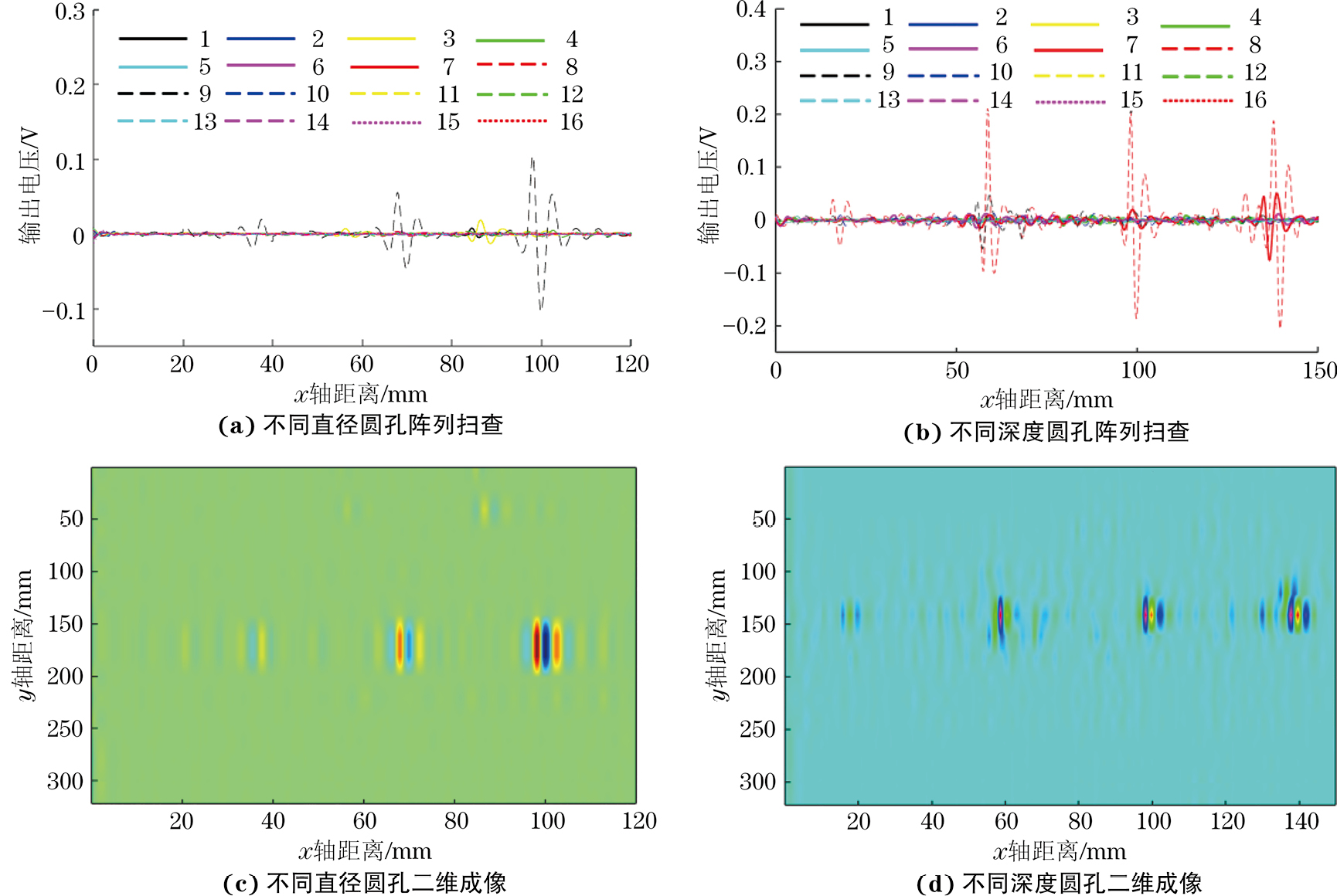

漏磁传感器对不同宽度裂纹的阵列扫查波形与成像结果如图5(a),(c)所示,图中1~16指的是16个通道,不同角度裂纹阵列扫查波形与成像结果如图5(b),(d)所示,可以看出漏磁传感器对宽度裂纹有较好的检测效果,能检出最小宽度为0.5 mm的裂纹缺陷(深1 mm,长10 mm)。由于检测时,传感器与焊缝表面是直接接触的,除了裂纹引起漏磁信号变化外,裂纹引起的焊缝变化也会在检测成像结果中引入伪影[见图5(c)],但伪影一般出现在位于检测边缘的信号通道中,且信号幅值相对较小。由不同角度裂纹的扫描波形和成像结果可以看出漏磁传感器在角度裂纹检测上存在局限性,仅能有效检测45°及以上的角度裂纹缺陷。

图6为不同直径,不同深度圆孔缺陷漏磁阵列扫描波形与成像结果,可以看出漏磁传感器在缺陷深度1 mm保持不变的情况下,能检出的最小圆孔直径为2 mm,在深度较小的情况下,直径越小,其横截面积越小,导致漏磁信号淹没于背景噪声中。对不同深度圆孔缺陷的漏磁检测中,不难发现漏磁对缺陷深度较为敏感,圆孔深度越大,漏磁信号强度越大,同时能检测出的最小圆孔缺陷直径为2 mm、深度为1 mm,由于圆孔对余高的影响有限,故成像结果对比度较高且没有伪影的干扰。

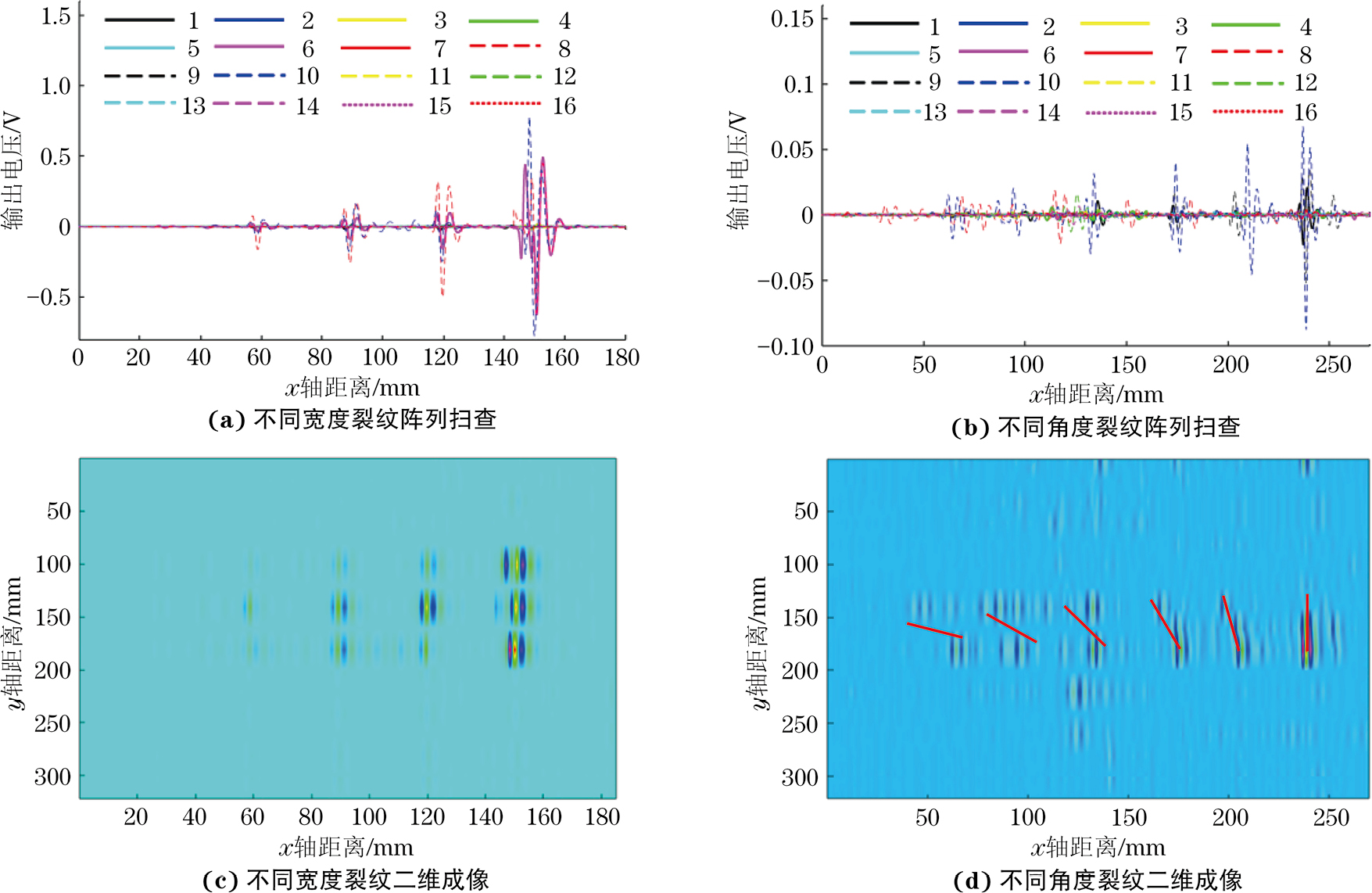

同样地,利用磁扰动传感器对裂纹和圆孔缺陷进行了阵列扫查及成像,其检测结果如图7,8所示。从图7(a)与图7(c)不难发现,磁扰动传感器对不同宽度裂纹的检测存在局限性,无法有效检出宽度0.5 mm的裂纹,但其在成像方面的检测对比度更高,不受伪影的影响。由图7(b)与图7(d)可以看出磁扰动在角度缺陷上的检测能力优于漏磁检测的,其可能有效检出15°角度裂纹缺陷,但从成像结果难以判断45°以下裂纹的方向。

图8(a)与图8(c)所示为不同直径圆孔缺陷的磁扰动阵列扫描与成像结果,不难发现不同直径圆孔下,磁扰动传感器能有效检出深度1 mm、直径1 mm及以上的圆孔缺陷。图8(b)与图8(d)为不同深度圆孔缺陷的磁扰动扫描与成像结果,可以看出磁扰动方法能实现最小尺寸缺陷的有效检出,最大信号幅值和成像对比度随缺陷深度增加而增加,但在深度超过2 mm后,两者的增量均不明显。

4. 分析与讨论

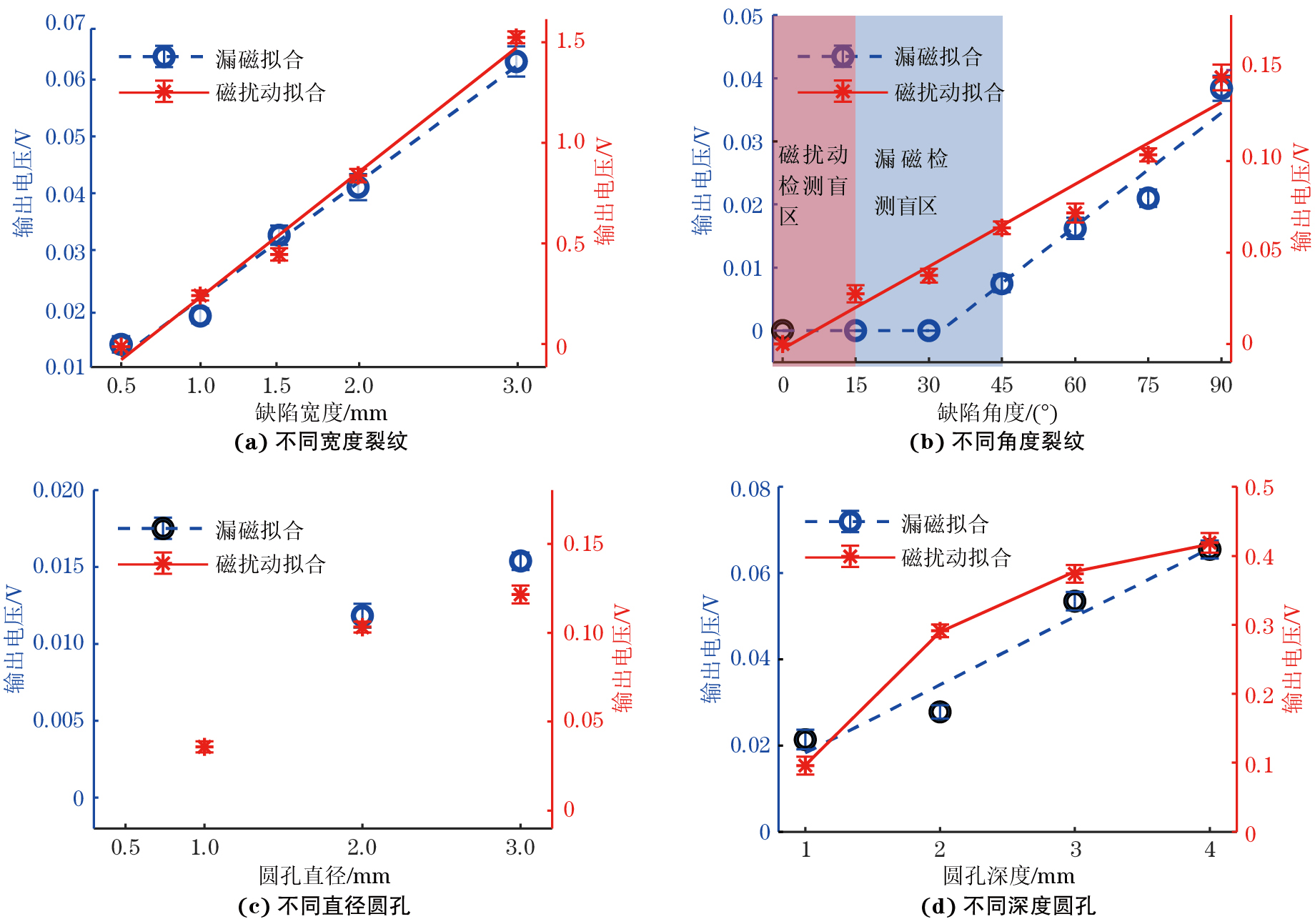

为更好地定量分析漏磁与磁扰动对裂纹和腐蚀(圆孔)缺陷检测性能的差异,提取了图5~8中漏磁和磁扰动阵列扫查信号的峰峰值,每组试验进行5次重复试验以降低系统误差,拟合结果如图9所示。

图9(a)展示了漏磁与磁扰动检测信号峰峰值随裂纹宽度的变化规律,通过线性曲线进行了数据拟合,其拟合方程分别为

式中:L1为不同宽度裂纹漏磁拟合方程;D1为不同宽度裂纹磁扰动拟合方程。

可见拟合线性度R2均大于0.9,具有较高线性规律。磁扰动检测信号强度强于漏磁的,但漏磁能检测更小宽度的裂纹。

图9(b)展示了不同角度裂纹漏磁与磁扰动检测结果的线性拟合曲线,根据检测范围可以看出磁扰动传感器的裂纹角度检测盲区小于漏磁检测的,可有效检出的缺陷角度更小,两者的线性拟合方程为

式中:L2为不同角度裂纹漏磁拟合方程;D2为不同角度裂纹磁扰动拟合方程。

可见拟合线性度R2均大于0.95,表明两种信号在可检出区间内与角度具有较强的正比例关系,磁扰动的检测范围强于漏磁的。

漏磁与磁扰动信号与圆孔直径的关系如图9(c)所示,由于漏磁能只能检出2 mm和3 mm的圆孔缺陷,两个点没必要拟合直线和方程,而磁扰动可检出的最小圆孔直径为1 mm,在点蚀类缺陷(圆孔)的检测中,磁扰动检测性能优于漏磁的。

漏磁与磁扰动检测信号峰峰值随圆孔缺陷深度变化曲线的拟合结果如图9(d)所示,可以看出,漏磁信号峰峰值与圆孔缺陷深度呈正比例关系,而磁扰动信号峰峰值则在缺陷深度超过2 mm后不再明显增加,更符合指数函数特征,两者的拟合方程为

式中:L3为不同深度圆孔漏磁拟合方程;D3为不同深度圆孔磁扰动拟合方程。

可见漏磁和磁扰动方程的线性和二次函数拟合度均大于0.95。在缺陷检测范围方面,两种方法均能检测出最小直径2 mm、深度1 mm的缺陷,虽然磁扰动检测的信号强度强于漏磁检测的,但磁扰动的峰峰值随缺陷深度增大呈现出趋于平缓的变化。

5. 结语

焊缝是塔筒的力学性能薄弱区域,易形成焊缝区域腐蚀和裂纹等缺陷。文章利用漏磁与磁扰动技术对焊缝中常见类型缺陷进行了试验,得到如下结论。

(1)漏磁在裂纹缺陷宽度方面的检测性能优于磁扰动的,漏磁传感器能够检出最小宽0.5 mm、深1 mm的裂纹缺陷,而磁扰动传感器可检出的最小缺陷宽度为1 mm;磁扰动角度裂纹缺陷的检测性能更佳,其能检出的最小裂纹缺陷角度为15°,优于漏磁的45°。

(2)磁扰动传感器对腐蚀类缺陷(圆孔缺陷)的检测能力整体优于漏磁传感器的。磁扰动能检出的最小圆孔缺陷尺寸为直径1 mm、深度1 mm,而漏磁的最小圆孔缺陷检测能力为直径2 mm、深度1 mm。且在不同深度圆孔缺陷检测中,磁扰动的信噪比优于漏磁的。

(3)漏磁与磁扰动信号峰峰值与裂纹缺陷宽度、裂纹缺陷角度、圆孔缺陷直径、圆孔缺陷深度呈正相关关系。其中在可检出范围内,两种信号峰峰值随裂纹缺陷宽度、裂纹缺陷角度增加而线性增加。漏磁信号峰峰值随圆孔缺陷深度变化的曲线可用线性函数拟合,而磁扰动信号峰峰值拟合方程更符合指数函数特征。