聚变堆真空室T型焊缝相控阵超声检测技术分析

真空室是聚变堆装置的核心结构,为建立、维持、加热、诊断等离子体提供超高真空室环境[1]。作为聚变堆真空室的关键结构,T型焊缝连接了多个承受剪切应力的构件,其在高载荷或长时间承载情况下易发生质量退化,增加事故风险,故T型焊缝的质量直接关系到真空室的整体性和安全性。

无损检测是真空室中确保焊缝质量的重要手段,其中相控阵超声检测技术具有高灵敏度,高信噪比,角度可偏转的优点,更适用于真空室T型焊缝的检测。然而,奥氏体不锈钢焊缝各向异性的粗晶特征和真空室中有限的扫查空间给其T型焊缝的相控阵超声检测提出了更高的要求。文章选取单边坡口T型焊缝作为检测对象,通过CIVA软件和试验相结合的方法,设计了使用双面阵探头结合线阵探头分别在T型焊缝的腹板和翼板外侧进行扫查的检测方案,取得了较好的效果。该方案可为T型焊缝的相控阵超声检测提供参考。

1. 探头声场仿真

为了确保检测精度,需要考虑探头声场的影响,并通过仿真软件模拟探头的声场分布,以便更好地设计检测方案。CIVA仿真软件是由法国原子能机构(CEA)开发的一款用于无损检测的专业仿真平台,具有仿真、成像和分析等功能[2],利用CIVA中的声场计算(Beam computation)模块对探头声场进行计算仿真,利用计算和仿真结果可优化检测工艺设计。

由于奥氏体不锈钢焊缝中粗大晶粒的组织特征,声束射入焊缝区域会发生明显的声散射,声波能量出现严重衰减[3-4],文章选用较低频率的探头进行检测,探头数据如表1所示。

| 探头类型 | 晶片数量 | 频率/MHz | 孔径/mm | 楔块入射角/(°) | 楔块屋顶角/(°) |

|---|---|---|---|---|---|

| 线阵 | 64 | 2.25 | 38.3×10 | — | — |

| 双面阵 | 2~4×8 | 2.5 | 23.1×12.3 | 20.7 | 0 |

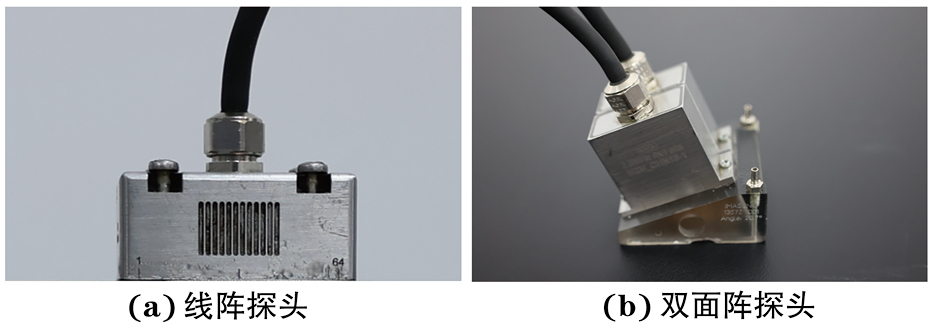

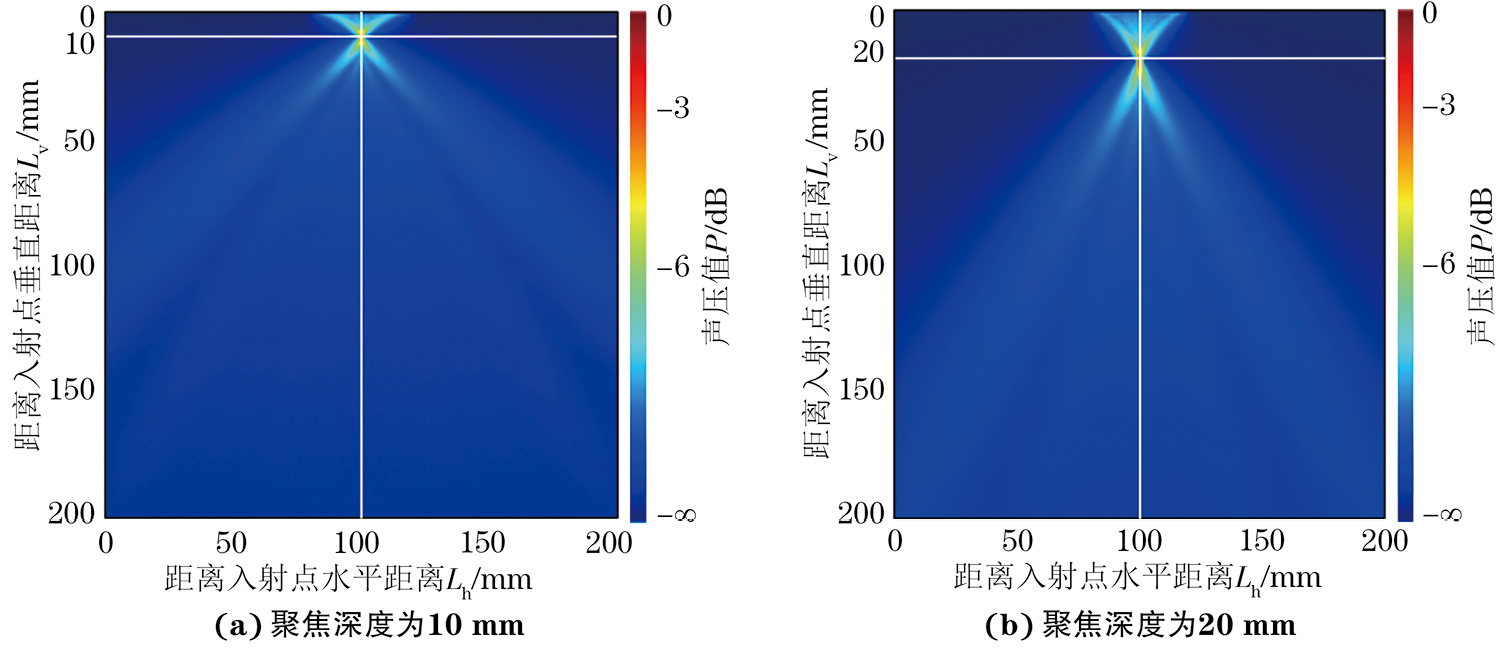

线阵探头及双面阵探头实物如图1所示。对其声场进行仿真,可以得到探头实际焦点和焦柱尺寸等数据,这些数据可用于指导检测方案设计。在CIVA声场仿真结果中,参考最大声压来确定实际焦点位置,线阵探头聚焦深度分别为10,20 mm的声场仿真如图2所示。

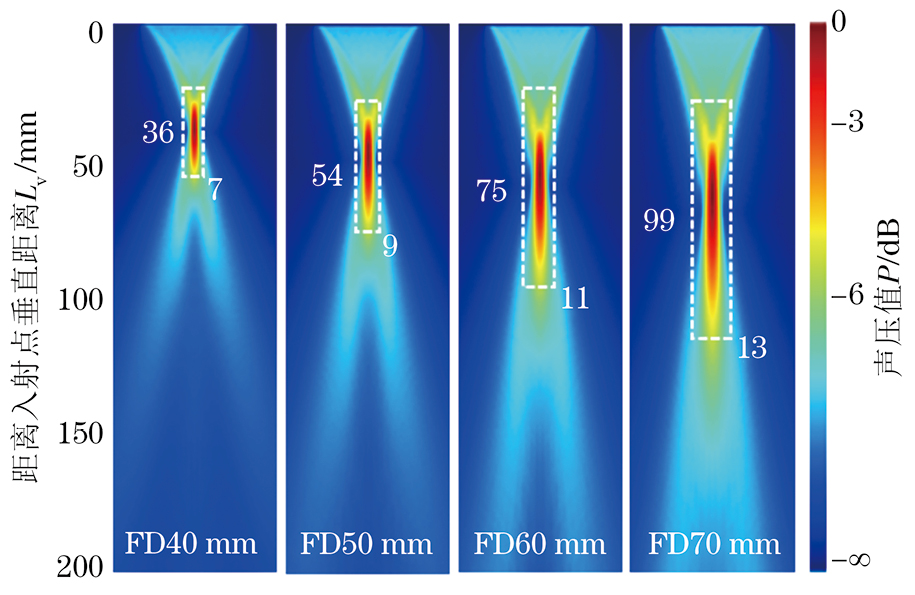

在实际相控阵探头聚焦声场中,由于声波传播过程中的衍射、散射以及介质不均匀性的影响,并不会形成理论上的声束汇聚到一点的焦点状态,而是沿聚焦设置方向形成一个声能密度较高的焦点区域(又称焦柱),在仿真结果中采用−6 dB法,可确定焦柱尺寸。线阵探头不同聚焦深度下的焦柱尺寸如图3所示,可见,随着聚焦深度的增加,焦柱的尺寸随之增大,声束的有限聚焦区域也增大。

双面阵探头未聚焦状态下声场和不同聚焦深度下的实际焦点与焦柱尺寸如图4所示,可以看出,双面阵探头未聚焦状态下的声场沿楔块角度分布,双面阵探头的实际聚焦深度和焦柱长度随着预设聚焦深度变大而变大。

由图2~4可知,随着聚焦深度的增大,实际聚焦深度和焦柱尺寸也随之增大。在实际应用中,焦柱的尺寸与缺陷的信噪比和分辨力之间存在密切关联,焦柱尺寸足够小,能量足够集中,焦点就可以更好地集中在目标区域,从而增强信号,提高信噪比,同时较小的焦柱尺寸也可以提高缺陷分辨能力,使较小尺寸的缺陷能被有效检出。

2. 试验与分析

2.1 试验设备与试块

文章试验采用M2M公司的GEKKO便携式相控阵超声检测仪作为采集硬件,以Capture作为数据采集软件,对预埋有典型焊接缺陷的模拟试块进行检测。模拟试块厚度为40 mm,材料为316L奥氏体不锈钢。模拟试块实物及其坡口结构示意如图5所示。

2.2 检测方案

真空室扫查空间有限,给焊缝检测带来了很大难度。为了尽可能使缺陷不漏检并获得较高的信噪比,参考上述仿真结果中的聚焦深度和焦柱尺寸,文章设计了使用双面阵和线阵探头分别在T型焊缝的腹板和翼板外侧进行扫查的检测方案,其具体内容如表2所示,其中分别在翼板外侧面使用线阵探头激发角度分别为0°和25°的线性扫查,有利于检测熔合线上的坡口未熔合和裂纹。

| 检测方案 | 探头类型 | 检测面 | 扫查方式 | 聚焦深度/mm | 角度/(°) |

|---|---|---|---|---|---|

| 1 | 双面阵 | 腹板侧面 | 扇形扫查 | 40 | 40~80 |

| 2 | 线阵 | 翼板外侧面 | 线性扫查 | 60 | 0 |

| 3 | 线阵 | 翼板外侧面 | 线性扫查 | 60 | 25 |

2.3 试验结果与分析

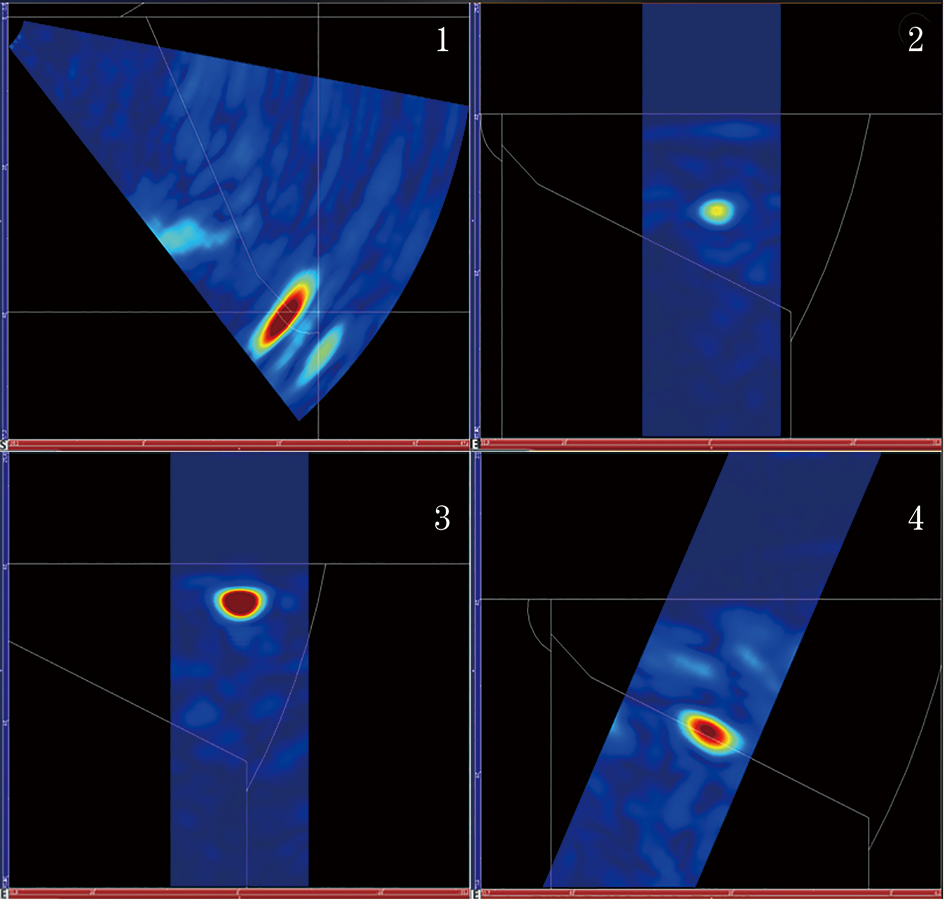

对模拟试块进行检测,采用−6 dB法测量缺陷长度,模拟试块的缺陷参数如表3所示,检测结果如图6所示,可以看出,翼板中预埋的典型焊接缺陷均可由表2检测方案检出。

| 缺陷编号 | 缺陷类型 | 缺陷实际长度 | 缺陷检测长度 | 缺陷实际深度 | 缺陷检测深度 |

|---|---|---|---|---|---|

| 1 | 根部未焊透 | 15 | 12 | 38 | 40 |

| 2 | 夹渣 | 15 | 11 | 12 | 14 |

| 3 | 裂纹 | 16 | 14 | 0 | 1 |

| 4 | 坡口未熔合 | 13 | 10 | 22 | 20 |

缺陷相对于声束的指向是影响缺陷检测结果的重要因素。对于指向性较明显的面积型缺陷,当声束不是垂直射向缺陷或声束入射角度较大时,反射回波能量较低,缺陷检测效果会较差甚至出现漏检。由图6可知,在翼板外侧面使用线阵探头激发线性扫查,对于裂纹和坡口未熔合等面积型缺陷有很好的检测效果。然而由于声束近乎垂直射向缺陷,端点衍射信号难以捕捉,故无法使用端点衍射法进行缺陷高度测量。

3. 结语

针对聚变堆真空室T型焊缝的相控阵超声检测,设计了使用双面阵探头和线阵探头分别对腹板和翼板进行扫查的检测方案并进行了试验验证,实现了模拟试块缺陷的全检出。并且,针对裂纹和未熔合等指向性明显的面积型缺陷,使用翼板外侧面的线性扫查方案得到了较佳的检测效果。该结果可为T型焊缝检测的实际应用提供参考。