集箱端盖环焊缝的相控阵超声检测

作者简介:

李加雷,男,本科,工程师,主要从事压力容器,电站锅炉无损检测工作

相控阵超声检测技术通过对超声阵列换能器中各阵元的相位控制,获得灵活可控的合成波束,具有动态聚焦、成像和可对复杂形状物体检测的特点,相较其他的超声检测技术,具有更高的检测灵敏度、分辨力和信噪比。相控阵超声检测技术在实际应用中,可通过工艺解决复杂工件的检测难题,提高检测效率。近年来在工业无损检测领域,该技术得到越来越广泛的应用。

1. 方法原理及特点分析

相控阵超声检测技术原理为:将超声探头分割为多个小阵元,每个小阵元都是一个超声小探头。这些小探头按一定的规律排列,存在相位幅度的差异,各个小阵元发射出的超声波叠加在一起,形成声束聚焦,通过调整对各个小探头送电的时间差可以控制合成超声束的形状及偏转角度,进而实现工件缺陷的检测。

相控阵超声检测最显著的特点就是可以灵活、便捷而有效地控制声束形状和声压的分布。其声束角度、焦柱位置、焦点尺寸及位置在一定范围内连续且动态随时可调。因此,相控阵超声检测技术具有B扫、D扫、S扫和C扫功能,缺陷显示非常直观;可对被检工件实现100%检测区域声束覆盖及耦合监控,大大提高检测数据的可靠性[1-2]。

2. 集箱端盖焊缝的相控阵超声检测

相控阵超声检测技术,需要进行仪器的调试、校准,一般采用CSK-IA试块完成。在制作DAC(距离-波幅)曲线时,可以采用CSK-IIA试块或自制对比试块进行。

(1)对对接型集箱端盖焊缝进行检测,可采用直观的射线检测(单壁外透),射线源为Ir-192,40Ci,选用锐珂T200型胶片,焦距为500 mm,曝光时间为5 min。

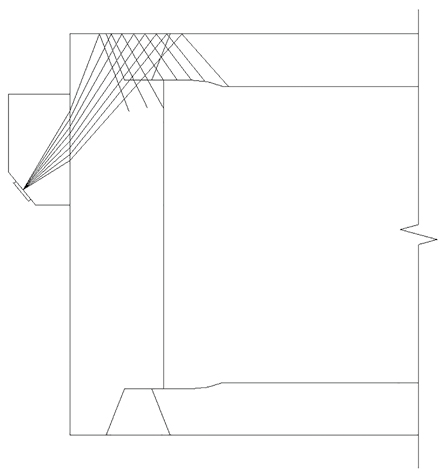

对其进行相控阵超声检测时,采用弧形晶片增加聚焦和发现缺陷,一次检测可覆盖大部分焊缝,对较厚的焊缝采用分层多次覆盖,对集箱端盖侧长度不够而引起单次覆盖不全的情况,可通过在集箱端盖底面上增加探头的办法来覆盖漏检区域甚至整个检测区域,其扫查示意如图1所示。

(2)对瓶塞型集箱端盖焊缝的检测,由于被检工件的结构限制,射线检测难以实施,只能进行超声检测,仪器为HS610e型,探头参数为单晶2.5P9×9K2,对比试块为RB-C,人工缺陷为ϕ2 mm×40 mm(直径×深度,下同)横通孔。

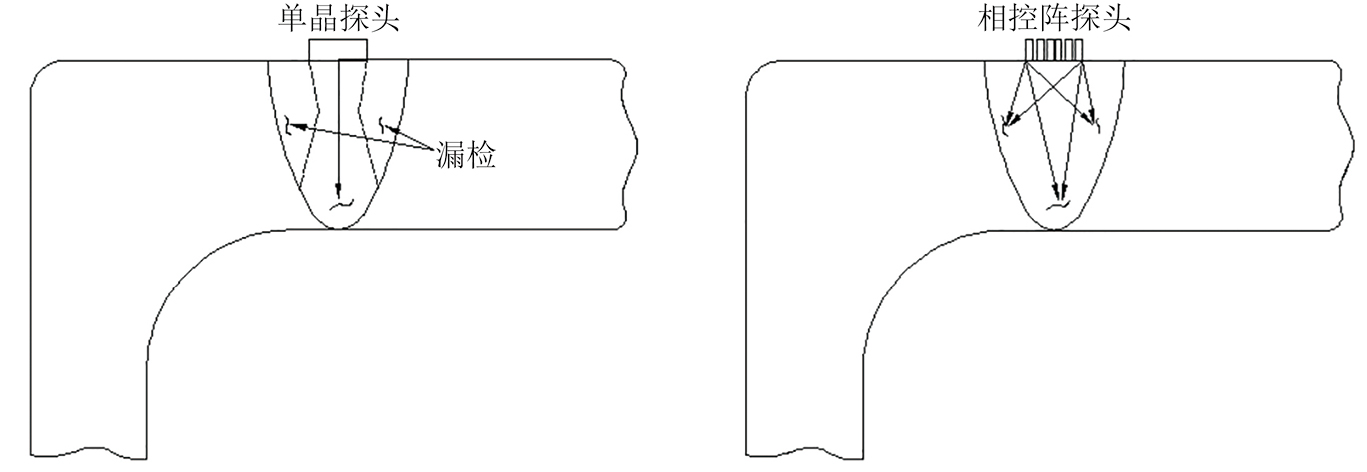

若采用相控阵超声检测技术进行检测,将探头置于端盖底面,可实现整个检测区域的覆盖,一次扫查可完成整个焊缝的检测,如图2所示。

对于瓶塞型集箱端盖结构的焊缝,由于被检工件的结构限制,无法进行射线检测,只能进行超声检测,有特殊要求时附加磁粉检测。而普通超声检测有不直观的缺点,声束发散的方向不可控[3],检测远离声束轴线的裂纹类缺陷时,对结构反射的判断非常困难,很可能出现误判与漏检。裂纹检测时,单晶探头和相控阵探头的扫描方向如图3所示,可以看到,单晶探头的声束方向单一无聚焦,而相控阵探头的声束聚焦且角度是多方向性的,故相控阵探头的缺陷检出率要比单晶探头的高。

(3)对于上述两种结构型式的集箱端盖,因产品的重要性,在集箱端盖焊缝的生产、建设及检修中均有必要进行相控阵检测。

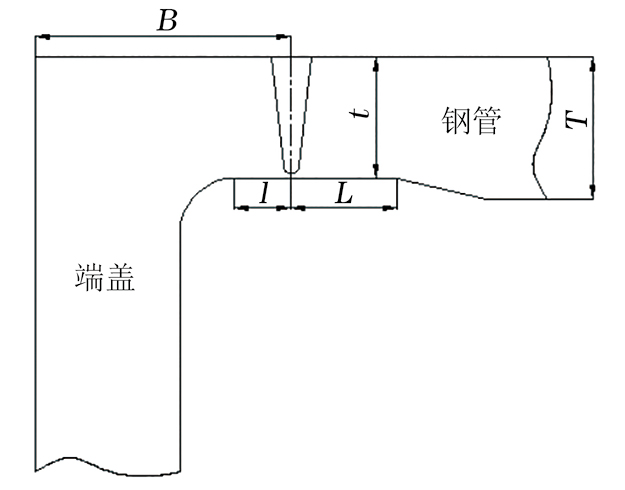

3. 模拟试块的制作

为验证相控阵超声检测技术的可靠性,制作了两个规格同为ϕ219 mm×36 mm,材料同为20G,结构分别为对接型集箱结构及瓶塞型集箱结构的试块,要求模拟试块全焊透,焊接方法为氩焊+电焊+埋弧焊。然后,将焊缝磨平,并按照NB/T47013.4—2015 进行磁粉检测,表面无缺陷。其机加后厚度t为36,现有余料壁厚T为43,内倒直段长度L为60,其结构如图4所示[2]。模拟试块中含气孔和未熔合等常见的缺陷,对接型试块内部缺陷为气孔和未熔合,瓶塞型环焊缝试块内部缺陷为气孔。

4. 试验与结果对比

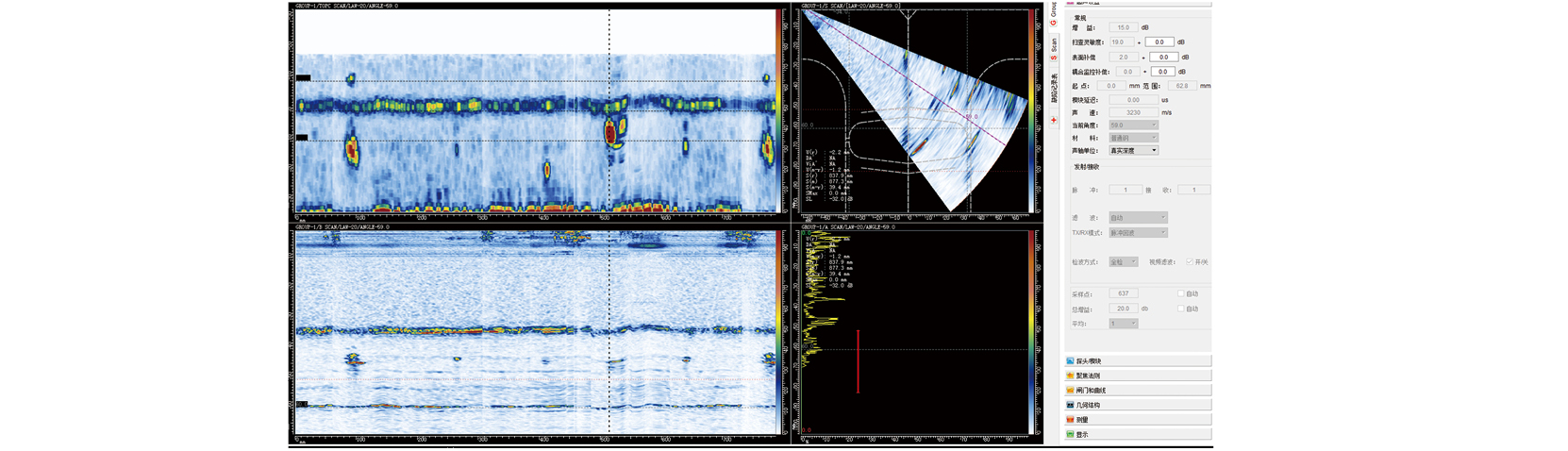

采用了广州多浦乐PhascanⅡ32/64 PR型相控阵超声检测仪器及探头、楔块、扫查器等,检测仪器的参数如表1所示,探头参数如表2所示,楔块参数如表3所示。

| 增益与动态范围/dB | 带宽/MHz | 数字化频率/MHz | 脉冲电压/V | 脉冲重复频率/kHz |

|---|---|---|---|---|

| 0~28 | 0.5~20.0 | 100 | 50/100 | 20 |

| 探头型号 | 类型 | 参数 | ||||

|---|---|---|---|---|---|---|

| 频率/MHz | 阵元数 | 中心距/mm | 间隙尺寸/mm | 阵元形状 | ||

| 7.5L32-0.5×10 | 线性 | 7.5 | 32 | 0.5 | 0.1 | 矩形 |

| 型号 | 折射角/(°) | 扫描角度/(°) | 长/mm | 宽/mm | 高/mm | 楔块角度/(°) | 虚拟孔径/mm |

|---|---|---|---|---|---|---|---|

| SD2-N55S-I曲面型 | 55 | 30,80 | 37.6 | 42 | 20.5 | 36 | 16 |

耦合剂可以使用46#机油、化学浆糊和水等。对比试块为RB-C (检测面为圆弧面)及CSK-IIA(检测面为端盖底面),人工缺陷为ϕ2 mm×40 mm横通孔;应使用横通孔来调节设备的基准灵敏度。将参考反射体回波的最高幅度设置为全屏高度的40%~80%之间。该反射体可以视为初始参考灵敏度。

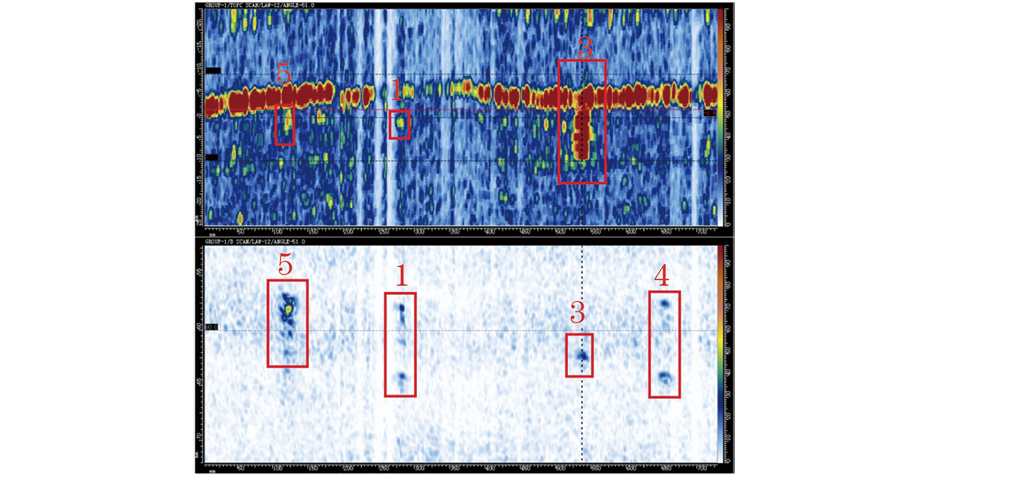

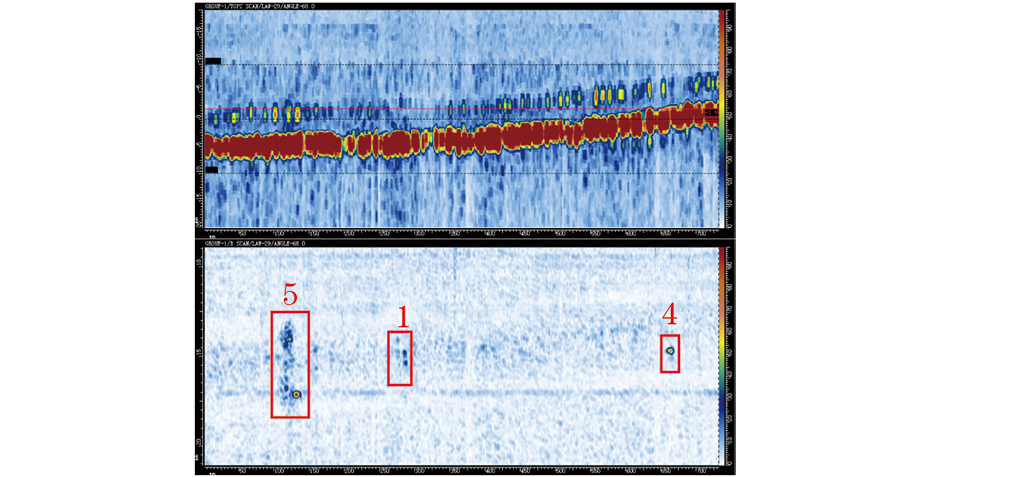

(1) 采用射线检测和相控阵超声检测对对接型环缝试块进行检测,并根据试验结果,对相控阵超声检测与射线检测结果进行对比,如表4所示。

| 项目 | 缺陷编号 | ||||||

|---|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |||

| 射线图片 |

|

|

|

|

| ||

|

| ||||||

| 探头置于钢管侧/mm | 3 | 漏检 | 25.8 | 12.5 | 10.5 | ||

|

| ||||||

| 探头置于端盖侧/mm | 2.9 | 漏检 | 漏检 | 7.6 | 11.8 | ||

|

| ||||||

| 探头置于端盖面/mm | 5.3 | 9.8 | 26 | 6.3 | 13.0 | ||

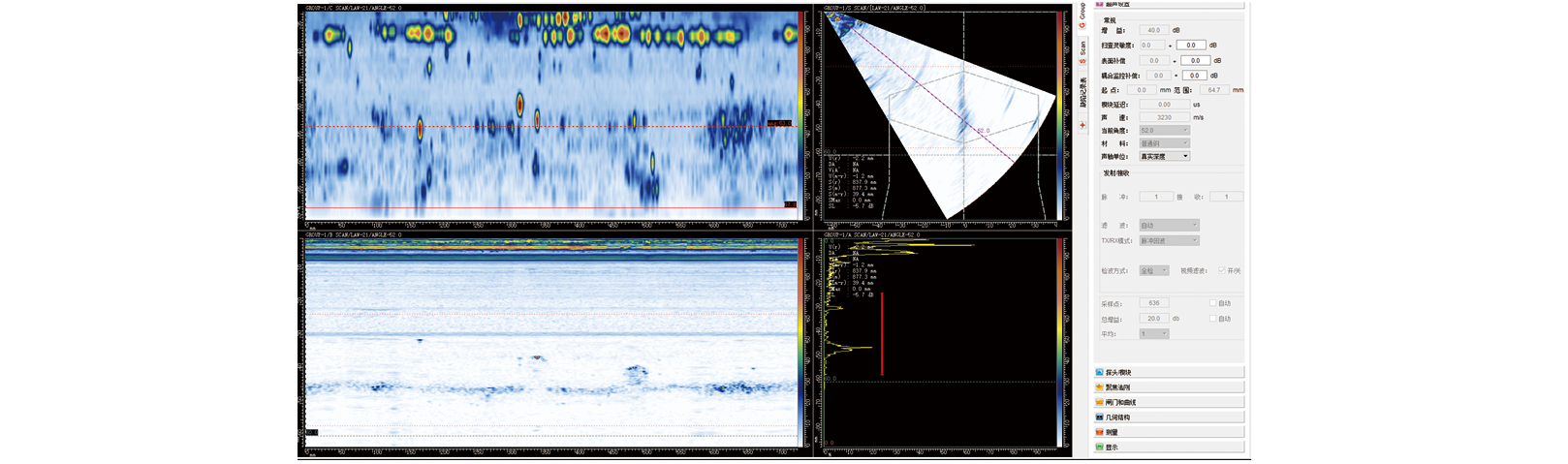

| 检测图谱 |

| ||||||

| 射线检测检测结果 | 气孔ϕ3.5 mm×2 mm | 气孔ϕ3.5 mm×2 mm | 未熔合 24 mm | 气孔ϕ6.0 mm×1 mm | 密集气孔 | ||

| 相控阵超声检测结果/mm | 5.3 | 9.8 | 26 | 6.3 | 13.0 | ||

| 结果分析 | 射线底片显示结果比较直观;相控阵超声检测图像比较清晰,其波阵面遇到缺陷时向缺陷边缘弯曲盘绕,并呈现椭圆形状 | 射线底片显示结果比较直观;相控阵超声检测图像中缺陷显示明显,这是因为声波与未熔合缺陷面相互作用后全部反射,在图谱上呈现很强的回波信号 | 射线底片显示结果比较直观,相控阵超声检测图像比较清晰,其波阵面遇到缺陷时向缺陷边缘弯曲盘绕,并呈现椭圆形状 | ||||

通过制作的相控阵焊缝试块可以检测出预制焊缝缺陷,与射线检测结果相比,相控阵超声检测具有良好的检测效果,有效地验证了相控阵超声检测的工艺合理性。

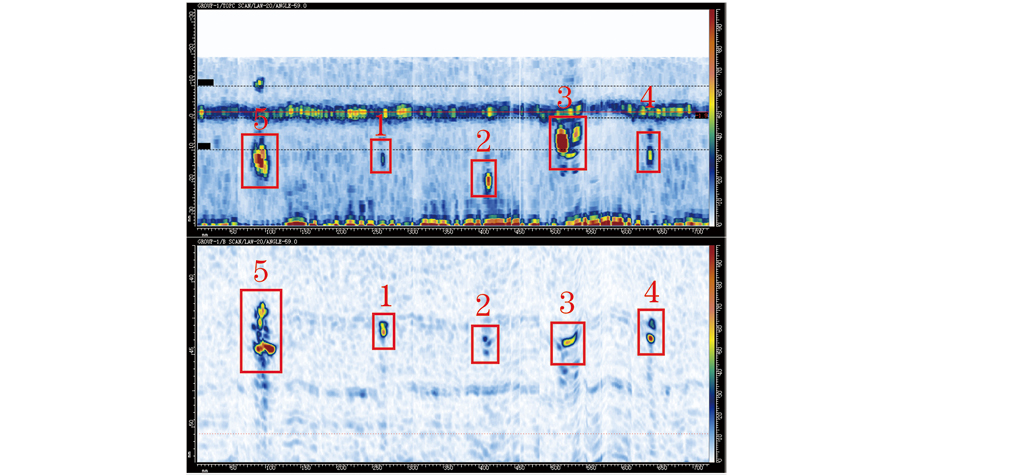

(2) 采用超声检测[3]和相控阵超声检测对瓶塞型环缝试块进行检测,其结果对比如表5所示。

| 项目 | 缺陷编号 | ||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | |

| 长度/mm | 2.9 | 17.7 | 74.3 | 35.3 | 36.2 |

| 探头置于端盖面 |

| ||||

| 检测图谱 |

| ||||

| 普通超声检测结果/mm | 漏检 | 10 | 25 | 4 | 漏检 |

| 相控阵超声检测结果/mm | 2.9 | 17.7 | 74.3 | 35.3 | 36.2 |

| 结果分析 | 超声检测缺陷显示不直观,全凭经验观察;相控阵超声检测图像效果比较清晰,其波阵面遇到缺陷时向缺陷边缘弯曲盘绕,并呈现椭圆形状 | ||||

根据以上对比试验,完成了对接型和瓶塞型结构的集箱角焊缝的相控阵超声检测技术工艺试验,同时也验证了相控阵超声检测技术具有一定的可靠性,缺陷图像显示非常直观,检测可靠性高。

5. 无损检测证书挂靠网结论

针对对接型和瓶塞型集箱端盖结构设计的特点,制定了其环焊缝的相控阵检测工艺,并通过含缺陷的试块进行了验证。结果表明,相控阵超声检测工艺能够有效检测对接型和瓶塞型集箱端盖焊缝的内部缺陷;且缺陷检出率高于射线检测和常规超声检测的检出率。故,对于瓶塞型结构设计的集箱端盖,由于结构空间的影响而无法实施射线检测时,可以补充实施相控阵检测,以填补当前集箱端盖产品复杂部位无损检测的空白。