相控阵相位相干成像技术在厚壁球铁件晶粒度测量评价中的应用

作者简介:

作者简介:孙留鹤(1986—),男,专科,主要从事无损检测相关工作

近年来,风电行业技术升级迅速,整体朝着大型化、轻量化、薄壁化的方向发展,风机机型更新迭代速度快,大兆瓦风机已成为市场主流产品。主轴的大端法兰与轮毂相连接,法兰及背部的椭圆R弧区域承担着支撑轮毂传递的全部负载(径向力、轴向力和弯矩等),因此主轴必须具备足够的强度和刚度,以承受风力和旋转带来的巨大且复杂的载荷。特别是主轴的椭圆R弧区域的壁厚均大于200 mm,除了满足常规无损检测方法的验收外,还需要监控区域材料的整体致密性和均匀性,以确保整体质量均符合相关标准。目前常用的断口检验和金相检验方法效率低,且属于破坏性检验,因此迫切需要采用更加可靠和高效的无损检测方法来评估主轴铸件的整体致密性。

风电主轴通常采用QT500-14高强度牌号的球墨铸铁制造,铸造工艺为全铁模铸造。根据铸造理论,铁模对铸件的激冷效果由外到内逐渐减弱,靠近冷铁区的部分具有石墨数量多、石墨球径小且分布均匀的特点,石墨的圆度和完整度也较好;远离冷铁区的部分则石墨较大,大石墨的析出减少了石墨数量,石墨的圆整度易受到影响。金相组织与铁模冷铁激冷效应直接相关,即激冷效应越显著,金相组织的致密性和均匀性越好,反之则致密性和均匀性较差,表现为粗晶。

文章采用先进的相控阵相位相干成像(Phase coherence imaging,PCI)无损检测技术,对厚壁球墨铸铁材料的致密性和均匀性进行相关测试,测试过程参考边界铸造工艺和边界球墨铸铁材料特性等相关理论,旨在反映球墨铸铁材料的致密性、均匀性等关键性能。

1. PCI技术基本原理

文章对球墨铸铁厚壁材料的整体致密性进行检测,尝试应用PCI技术对其进行表征。

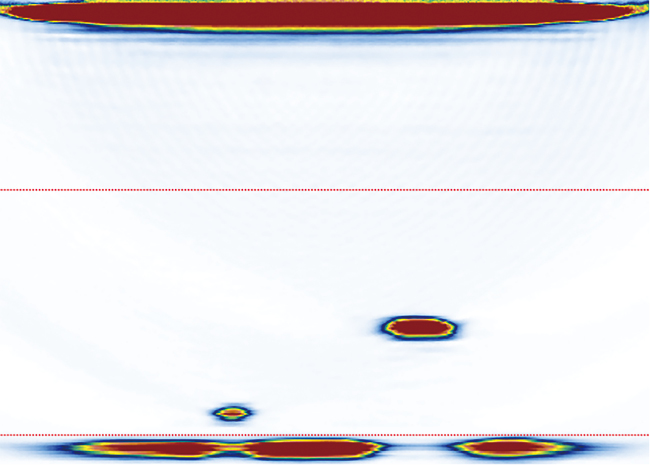

PCI的数据采集过程是全矩阵(Full matrix capture,FMC)采集过程,依次激活相控阵探头中的晶片,确保所有晶片在接收端接收到来自激发信号的回波信号。平底孔的全聚焦成像效果如图1所示。

PCI的数据处理过程不基于幅值的叠加,而是基于相位的叠加得到检测图像,与常规的超声和相控阵检测技术截然不同。平底孔的PCI成像效果如图2所示,可见,两个平底孔边缘信号更强,而中间平面区域信号反而更弱。PCI特殊的数据处理方法使其具备了诸多优点,其中包括对缺陷的测量更精确,0°检测可发现靠近底面的缺陷且底面盲区更小,无需进行校准,以及对于极小点状缺陷反应灵敏等[1]。

文章对大量实物标块、模拟试块以及对比试块进行试验,结合金相检验数据进行比对分析发现,使用PCI技术对球墨铸铁厚壁材料的整体致密性(粗晶情况)进行检测,可以评估厚壁横截面的粗晶情况,确定铁模的冷铁激冷效应对铸件材料的影响边界。

2. 试验设备与器材

2.1 相控阵仪器

文章采用艾因蒂克科技(上海)有限公司(以下简称艾因蒂克)生产的全聚焦相控阵探伤仪(型号为Phaseye FMC 64/128PR)进行试验。该探伤仪是新一代集全矩阵采集、全聚焦、PCI显示、3D功能于一体的缺陷检测仪,实物如图3所示。其性能与指标满足标准ISO 18563-1:2022《无损检测 相控阵超声设备的特性和验证 第1部分:仪器》的要求。

2.2 探头

试验探头采用艾因蒂克自主研发的型号为3.5L64-1.0x7-MNW1-F5-D3的相控阵探头,该探头晶片类型为单线阵列,中心频率为3.5 MHz,主轴阵元数量为64,阵元总长度为64 mm,晶片高度为7.0 mm,晶片间距为1 mm。探头表面贴有保护膜,无需使用楔块,性能与指标满足标准ISO 18563-2:2017 《无损检测 相控阵超声设备的特征和验证 第2部分:探头》的要求。

2.3 试块

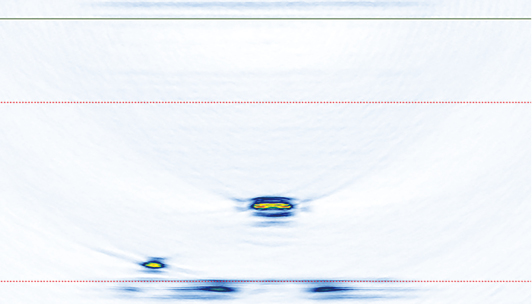

试块1为QT500-14材料的短横孔、横通孔对比试块,材料内部和表面质量分别满足标准EN 12680.3:2011《铸造 超声检验 第3部分:球墨铸铁件》和EN 1369:2011《铸造 磁粉检测》的1级要求,试块尺寸示意与实物如图4所示。冷铁一般能在不超过150 mm的厚度内发挥作用[2],所以在深度150 mm处设计ϕ2 mm的长横孔,用以验证人工缺陷的相控阵反射图像特征,区分缺陷与粗晶的反射特征,进而达到确认检测最佳灵敏度的目的。该试块金相符合产品验收标准ISO 945-1:2019《铸铁的显微结构 第1部分:用目视分析进行石墨分类》规定的石墨尺寸5—8级要求。

试块2(厚度分别为55,120 mm)为QT500-14材料的粗晶模拟试块,分别选择ϕ300 mm发热冒口与ϕ100 mm浇道为原材料,锯床加工后制作成上下平行的平面结构,加工前后实物如图5所示。此试块材料内部和表面质量要求同试块1的,金相验收需满足ISO 945-1:2019标准规定的石墨尺寸3—4级(石墨球径为0.12~0.5 mm)要求。经检测发现,只有在发热冒口的中心区域ϕ20 mm范围内,金相检测的石墨球径符合粗晶要求,如图6所示。该试块的作用是在已知不合格的金相区域进行相控阵检测,获得图像数据情况,用以判断金相检测合格与否。

试块3为QT500-14材料的风电实物主轴标准样块(截取自主轴),横截壁厚一般不小于200 mm,从大端法兰至轴径挡台根部区域将边界与轴身一分为二进行锯床切割,再截取厚壁主轴宽度为300 mm的R弧区域,如图7所示。试块3用于实物主轴金相检测与相控阵验证比对,实物如图8所示。其材料内部和表面质量要求同试块1,金相满足ISO945-1:2019标准规定的石墨尺寸5—8级要求。该试块的作用是确定铁模的真实激冷层范围,为相控阵检测提供真实的参考数据,验证相控阵检测实物主轴厚壁横截面粗晶情况的可行性和准确性。

试验采用机油为耦合剂。检测时探头移动区应保持平整,清除表面氧化皮、污垢及其他可能影响超声检测的污染物。扫查灵敏度经工艺验证试验后确定,需保证获得的图像有足够的分辨率和灵敏度,至少可以鉴别150 mm处ϕ2 mm的人工反射体。扫查速度不大于30 mm/s,以同时保证耦合效果并满足数据采集的要求。

3. 试验步骤与方法

3.1 相控阵仪器参数设置

(1)超声设置:收发模式为脉冲回波,检波模式为全波,脉冲宽度为142 ns,无滤波,电压极性为全脉冲,零点位置为1 350 ns。

(2)聚焦法则:扫描类型为TFM扫描,纵波为LL模式,分辨率为256,左侧偏移为1.60 mm,右侧偏移为66.00 mm,顶部偏移为0.10 mm,底部偏移为260.00 mm,水平偏移为0.00 mm。

(3)检测和显示模式设置:TFM包络为开,PCI模式为开。

(4)检测工件设置:被检材料厚度应设置为最大区域的实际壁厚+20 mm的余量,纵波声速为5 650 m/s。

3.2 各试块的PA-PCI测试

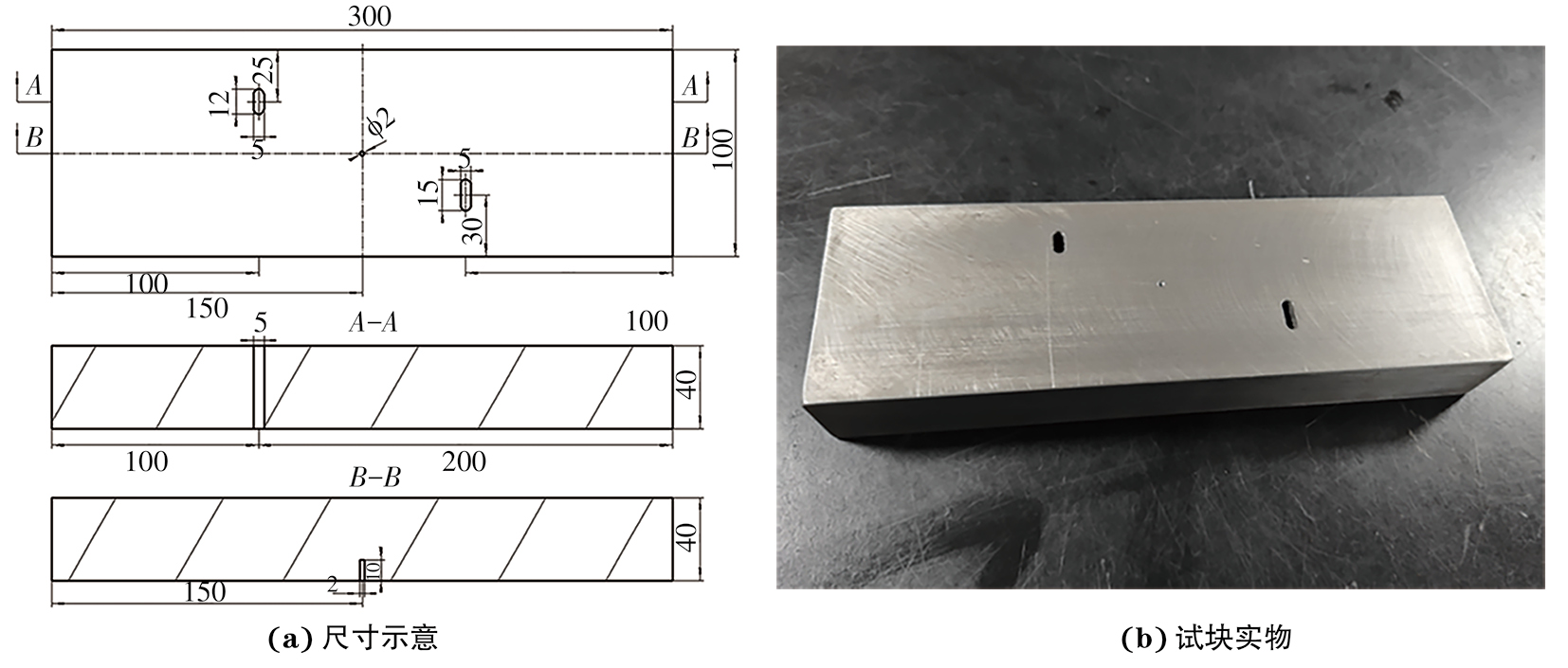

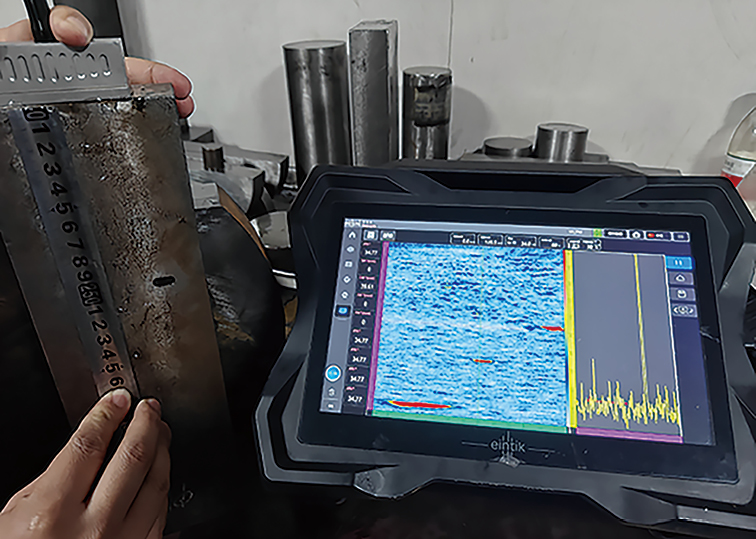

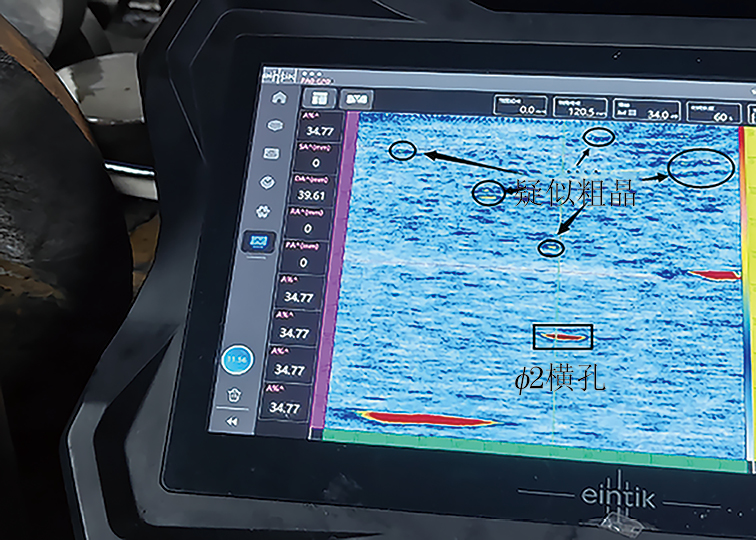

(1)检测试块1中150 mm处ϕ2 mm的短横孔,检测结果如图9所示,其中,最小的人工缺陷图像也清晰可见,且数据相符,验证了设备的综合检测灵敏度。ϕ2 mm的短横孔缺陷反射图像形状规则,瑕疵颜色为暗红色,距探头100 mm范围内出现疑似粗晶反射的微小图像,约占满屏的2.5%,基于球墨铸铁特性与金相分析,将此类瑕疵定义为粗晶信号,如图10所示。即,初步识别出了人工缺陷与金相合格的粗晶反射信号特征与表现形态。

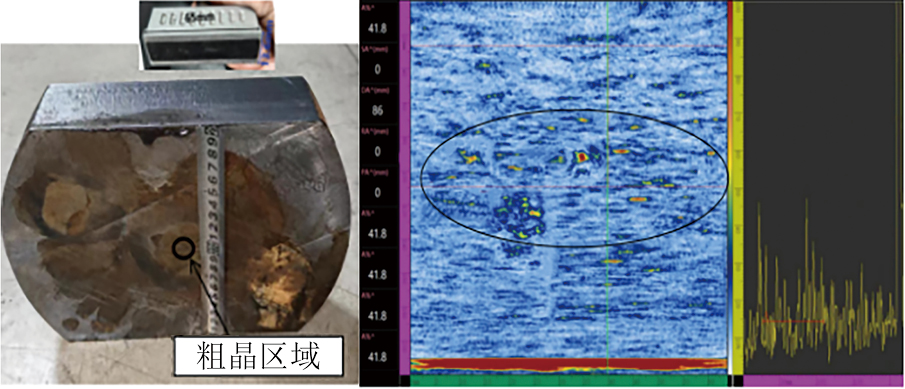

(2)从试块2(厚度为120 mm)上下平行的任一端面进行十字形步进式检测,确认试块中心处的粗晶情况,发现两试块中心区ϕ25 mm范围内存在瑕疵图像,占满屏的25%~65%。其中包括大量密集圆形瑕疵和少量线性瑕疵,该试块显示的综合粗晶反射图像如图11所示。PCI图像数据与金相检测的面积直径数据约有5 mm误差。

(3)从试块2(厚度为55 mm)直径方向的圆周端选择最高点,均匀加工掉50 mm,再从相对面方向加工掉50 mm,使其成为上下平行的200 mm壁厚的粗晶模拟试块,探头从壁厚为200 mm的上下平行结构处进行检测,确认中心处存在粗晶,图像如图12所示。PCI图像显示在90~120 mm内(金相检测的不合格粗晶范围为90~110 mm)有密集的瑕疵,其中靠近中心区域有多处红色圆形显示,水平方向有密集的延展信号,PCI图像数据与金相检测的深度数据约有10 mm误差,瑕疵A扫信号约占满屏的25%。

(4)选择试块3中有代表性的厚壁横截面4处进行全方位步进式金相检测,检测结果如图13所示。其球化率、石墨球大小、碳化物、磷共晶和珠光体等指标均满足技术文件和图纸要求,在距离外侧加工面110~130 mm处,球化率不小于95%,石墨尺寸达到6—8级,石墨数量多、球径小且分布均匀,圆度和完整度也较好。壁厚方向看,130 mm以上远离冷铁影响区的组织,球化率不小于90%~94%,石墨尺寸5—7级,但相比起来,石墨的数量因大石墨的析出有所减少,石墨的圆整度也出现变形。

(5)试块3的PA-PCI检测结果如图14所示。在截面壁厚为130 mm处开始出现密集的线性“疑似粗晶信号显示”,瑕疵图像的A扫信号约占满屏的15%,此范围边界即冷铁激冷层的影响边界,也是粗晶开始的边界,与不合格的粗晶图像对比后发现,其“不连续”图像的密度、圆形形状与上述实物主轴金相检测结果相符,深度也相符。

4. 试验结果与分析

(1)由试块1、试块2的试验结果可知,人工缺陷反射信号显示较强烈、形状规则,图像颜色为暗红色;粗晶反射信号形状不规则、密度不均匀、强度也不同。

(2)由试块3的试验结果可知,PCI检测结果与金相检测结果相符,验证了PCI的准确性。分析金相检测数据发现,主轴椭圆弧位置的激冷效果从距离加工面110~130 mm处开始出现激冷效果减弱的现象,与铸造理论基本相符,铁模对铸件的激冷效果由外到内逐渐减弱。

(3)依据行业标准,对风电铸件不合格的金相区域(石墨尺寸小于5级)进行PCI检测经验总结可知,图像的瑕疵特征多为圆形、较密集、反射强度强、瑕疵A扫信号占满屏百分比不小于25%。

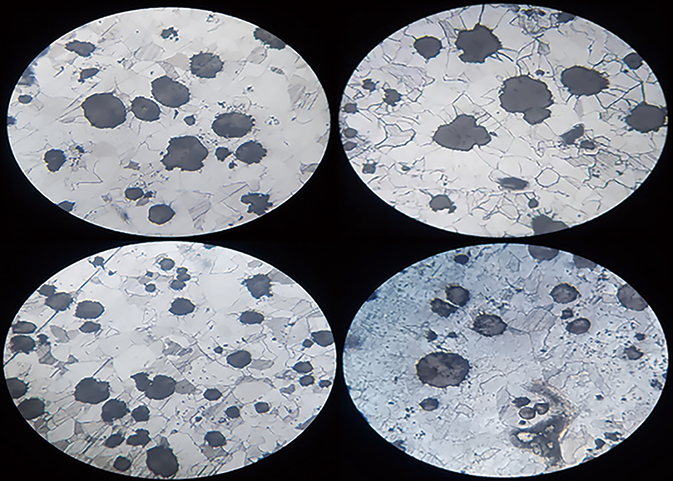

(4)依据铸造理论,球状石墨在两种情况下形核、生长,一是温度在液相线以上,球状石墨通过形核、生长而从铁液中析出;二是共晶转变时析出共晶球状石墨。前者析出的球体较大、数量较少;后者发生在液相中已存在初生奥氏体时,析出的球状石墨尺寸小而数量多。因此在球墨铸铁金相视场中常可看到尺寸相差很大的两种球体共同存在,如图15所示。所以正常的球墨铸铁件PA-PCI检测结果中会有微弱信号且非密集的个别瑕疵显示。各试块信息和PA-PCI检测数据如表1所示(①粗晶反射图像的满屏百分比按照图像的所有瑕疵综合计算,若瑕疵的间距小于最大瑕疵的长度,相邻的瑕疵必须视为一个瑕疵,对于较密集的瑕疵,四周瑕疵的边界连线后可视为一个瑕疵;②PCI结果中对应的A扫信号幅值高度分级标准为:1%~10%是较弱,10%~20%是中强,20%~30%是强,30%~100%是极强),其中磁粉和超声检测均为1级,证明使用常规手段的检测结果均为合格,无明显的缺陷显示。金相检测的结果与PCI结果具有较好的对应关系。

| 序号 | 试块信息 | PA-PCI检测结果 | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 类型 | 质量要求 | 反射体 | 反射体 | 粗晶反射图像情况 | ||||||

| 金相 | 磁粉 | 超声 | 名称 | 尺寸/mm | 尺寸/mm | 信号强烈程度 | 占满屏百分比 | 疏密度与类型 | ||

| 1 | 对比试块 | 5—8级 | 1级 | 1级 | 短横孔 | ϕ2 | ϕ2.06 | 较弱 | 3% | 零星/线性 |

| 2 | 模拟试块 | 3—4级 | 1级 | 1级 | 粗晶 | 中心区ϕ20 | 中心区ϕ25 | 极强 | 25%~50% | 较密集/圆形 |

| 3 | 模拟试块 | 3—4级 | 1级 | 1级 | 粗晶 | 90~110 | 90~120 | 强 | 25% | 密集/圆形与条形 |

| 4 | 实物标块 | 5—8级 | 1级 | 1级 | 激冷层 | 理论厚度150 | 170 | 中强 | 15% | 密集/线性 |

5. 无损检测证书挂靠网结论

(1)采用与被检试块同材料的实物参考试块、粗晶试块,以金相检测结果为标准支撑,采集足够多的PCI粗晶图像进行比对,参考铸造理论综合评估后发现,PA-PCI技术可以相对准确地确定冷铁的激冷层深度范围;该技术通过评估瑕疵的疏密度、信号的强烈程度、瑕疵的图像特征等方法,可以比较准确地反映材料的整体致密性和均匀性。

(2)针对球墨铸铁的粗晶情况,可使用PCI检测技术对其进行判断与评估,但目前没有相关的标准可以参考,可参考的资料也比较匮乏,只能使用比对的方法进行数据分析与初步的评估判断。

推荐阅读:2025年无损检测证书挂靠价格趋势预测