基于磁场梯度感测的旧油管腐蚀缺陷脉冲涡流可视化检测

油气井工程中的管柱结构由套管和油管构成,其中,油管位于管柱结构的最内层,其材料多为碳钢或高强度钢等。在油气开采过程中,油管内壁长期暴露在含硫的腐蚀性环境中,管道内壁易发生腐蚀,影响管柱完整性[1-2]。因此,对旧油管腐蚀缺陷进行有效的无损检测具有重要意义。针对旧油管内壁腐蚀缺陷检测,目前主要采取离线检测方式,即将油管从油气井管柱中抽取至地上后,采用漏磁检测(Magnetic fluxleakage testing,MFL)方法对油管实施检测,但是漏磁检测多为内检式检测,需要清管器配合,操作过程复杂[3]。在漏磁成像技术方面,受到计算量庞大、耗时长等限制,成像技术难以应用到实际检测工程当中[4],另外漏磁检测会造成被测管道永久磁化[5],而不会造成被测管道永久磁化的主流技术有磁记忆检测(Metal magnetic memory testing,MMM),超声检测(Ultrasonic testing,UT),涡流检测(Eddy current testing,ECT)等。但是,磁记忆检测受环境磁场影响较大[6],传统的超声检测则需要耦合剂,操作复杂[7]。其中,涡流检测技术中的脉冲涡流检测(Pulsed eddy current,PEC)利用矩形脉冲作为激励信号,对管道内壁腐蚀具有较高的敏感性。更为重要的是,PEC能够在恶劣环境条件下稳定工作,具有成本低、安全性强、操作简单等特点。因此,脉冲涡流检测在旧油管腐蚀缺陷检测领域展现出巨大的潜力和优势,被视为未来旧油管检测技术发展的一个关键方向。

无损检测发展至今,国内外学者针对油套管、输送管等管道的体积型缺陷的脉冲涡流检测已开展了相关研究。张超等[8]基于脉冲涡流检测方法对双层异质金属套管壁厚减薄缺陷的分类识别及定量评估方法进行了研究。JIN等[9]基于脉冲涡流检测方法,提出了一种改进的主成分分析方法,并引入了随机森林算法对缺陷进行分类识别,有效检测出油气井管柱结构中的腐蚀缺陷。YANG等[10]开发了一种基于均匀圆形阵列的脉冲涡流检测系统,用于井下套管的不对称缺陷检测。在优化探头构型方面,FU等[11]设计了横向探头与纵向探头对套管进行脉冲涡流检测,成功检测出了套管大面积减薄缺陷与裂纹缺陷。CHENG等[12]提出了使用轴向双AMR传感器拾取的磁场z矢量之差作为检测信号的方法以提高检测信噪比。任淑廷等[13]基于匀强激励磁场梯度脉冲涡流检测方法,利用磁场梯度传感器设计了相关探头,提升了非铁磁性金属亚表面腐蚀缺陷的检测灵敏度和成像精度。

目前针对油管腐蚀缺陷成像的研究较少,且脉冲涡流检测成像技术多应用于非铁磁性材料。文章针对目前存在的管道腐蚀缺陷脉冲涡流检测成像技术展开了研究。提出了一种脉冲涡流双传感器差分探头,通过对脉冲涡流检测信号进行处理,将得到的下降沿对数曲线斜率和归一化差分信号峰值作为信号特征,用于对缺陷进行成像。所提方法旨在为实际工程应用提供相关参考,从而提高对腐蚀缺陷的检测准确性和可靠性。

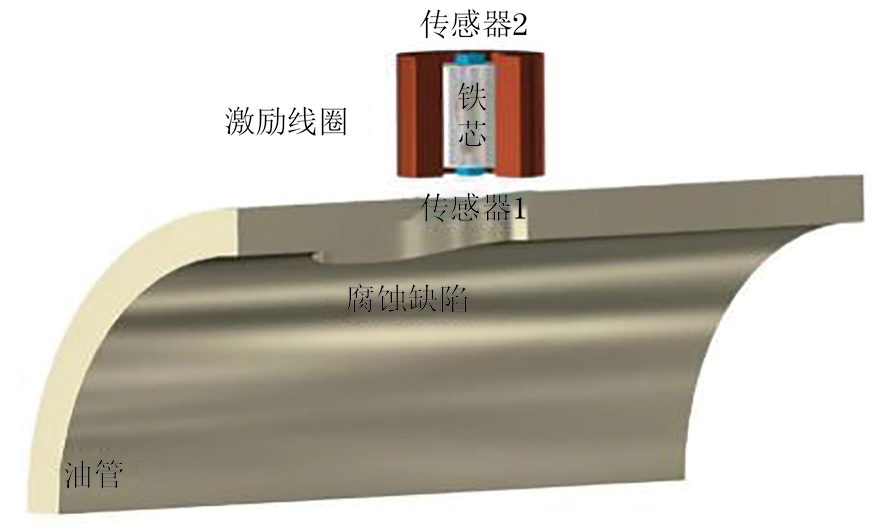

1. 脉冲涡流双传感器差分探头构型

在脉冲涡流检测中,对于铁磁性试件亚表面缺陷的检测,传感器在拾取信号时会受到较大的噪声影响,检测灵敏度不高,检测难度较大。鉴于被测试件为铁磁性材料,且需对其内壁缺陷进行检测,文章提出了脉冲涡流双传感器差分探头,该传感器由激励线圈、聚磁铁芯及磁场传感器构成,其结构示意如图1所示。其中,传感器1与传感器2同轴放置,分别置于铁芯底部及顶部,当拾取检测信号时,传感器1与传感器2会同时受到噪声信号的影响,通过对两个传感器的检测信号做差可以削弱噪声信号,从而提高信号的信噪比并减小噪声对检测结果的影响[12]。

另外,该双传感器差分探头能够同时实现两种磁场感测机制:① 传统绝对磁场感测;② 轴向梯度磁场感测。传感器1与传感器2的轴向位置不同,通过做差引入了轴向梯度磁场信号,而基于磁场梯度感测机制进行检测能够提高检测灵敏度[13]。在试验中,文章将详细评估这种双传感器差分探头在实际应用中的性能表现,以期为旧油管内壁腐蚀缺陷的检测提供一种更有效、更可靠的解决方案。

2. 旧油管内壁腐蚀缺陷脉冲涡流检测试验

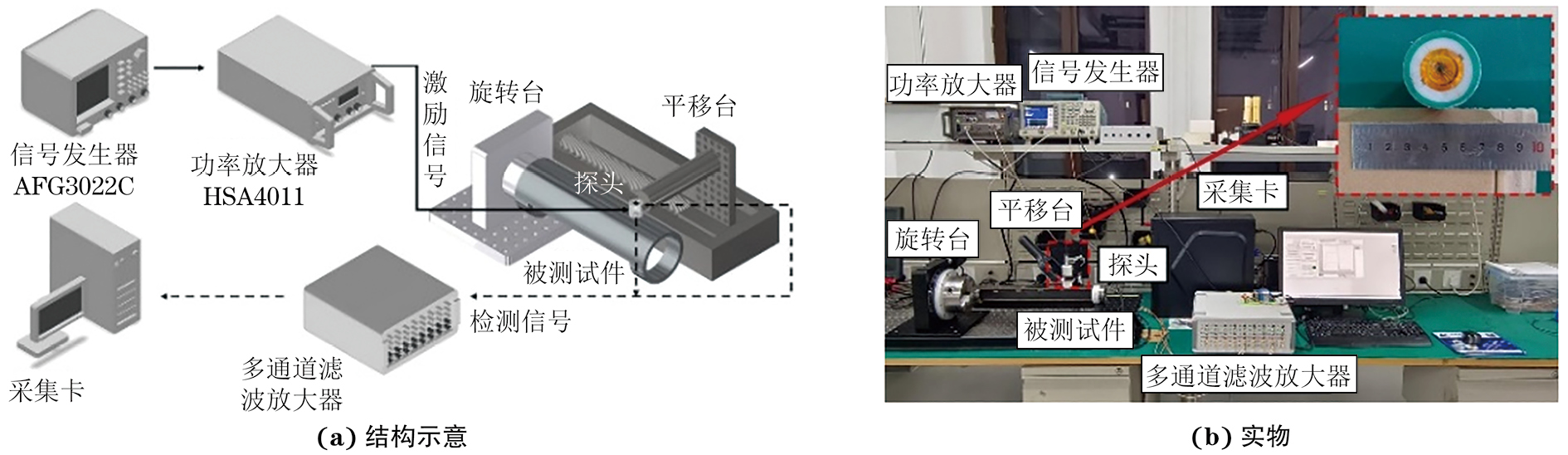

2.1 试验平台及参数设定

所搭建的旧油管腐蚀缺陷检测试验系统结构示意及实物图如图2所示。该系统主要包括:由AFG3022C型信号发生器和HSA4011型功率放大器组成的激励模块,用于拾取检测信号的双传感器差分探头,由多通道滤波放大器、采集卡和计算机组成的检测信号处理模块,以及能够实现管道周向以及轴向扫查的旋转台和平移台。其中,双传感器差分探头由激励线圈、双磁场传感器(TMR2584)和聚磁铁芯(Ni-Zn铁氧体)组成。两个磁场传感器用于拾取不同轴向位置处的磁场z分量(Bz)作为检测信号。探头相关参数如表1所示。

| 线圈匝数/匝 | 激励线圈内径/mm | 激励线圈外径/mm | 激励线圈高度/mm | 铁芯直径/mm | 铁芯高度/mm | 传感器厚度/mm | 传感器1与传感器2中心轴向距离/mm |

|---|---|---|---|---|---|---|---|

| 245 | 5 | 10 | 17 | 5 | 15 | 1 | 16 |

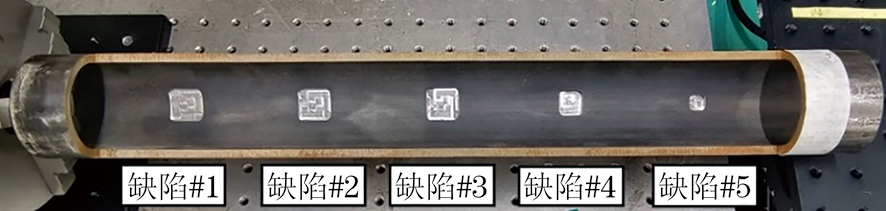

被测试件为油管,其材料为碳钢。油管直径为60.32 mm,管道壁厚为4.83 mm。其实物如图3所示,在试件内壁处预制有5个不同尺寸的平底孔用于模拟局部腐蚀缺陷,依据尺寸分为以下两组:① 缺陷#1、缺陷#2、缺陷#3,用于分析检测信号与缺陷深度间的关系;② 缺陷#3、缺陷#4、缺陷#5,用于分析检测信号与缺陷边长间的关系。管道内壁腐蚀缺陷尺寸(边长×深度)如表2所示,其中缺陷倒圆角半径均为2 mm。

| 参数 | 缺陷#1 | 缺陷#2 | 缺陷#3 | 缺陷#4 | 缺陷#5 |

|---|---|---|---|---|---|

| 边长×深度/mm | 20×0.6 | 20×1.8 | 20×3.0 | 15×3.0 | 10×3.0 |

将探头放置于油管外壁上方,对管道内壁腐蚀缺陷进行检测。在铁磁性金属的检测过程中,如果持续通入正激励的脉冲电流,可能导致铁磁性金属暂时带有磁性,从而影响检测效果,因此,文章考虑向激励线圈中通入最大幅值为50 mV,最小幅值为−50 mV,占空比为50%,重复频率为25 Hz的方波脉冲激励信号。通入的正负激励方波信号可以在磁场中引入相反方向的磁通量,从而削弱激励信号可能带给管道的部分磁性。采集卡所拾取的激励信号与原始检测信号如图4所示,试验中,功率放大器的放大倍数为10,多通道滤波放大器的放大倍数为8。

2.2 信号特征分析

为分析缺陷尺寸与检测信号的定量关系,文章选用以下两类信号特征:下降沿对数曲线斜率(SK);归一化差分信号峰值(SP)。在提取信号特征SK时,需要对检测信号下降沿部分进行单对数处理,要求检测信号均为正值,因此首先将原始检测信号调整至大于等于零,作为待分析与处理的检测信号;而对于信号特征SP,由于检测信号同时受管道的相对磁导率和电导率的影响,为了抑制相对磁导率对检测信号的影响,需要先对检测信号进行归一化处理,以获得归一化检测信号。为探究检测信号与缺陷尺寸间的关系,将探头放置于无缺陷处与各个缺陷中心处,获得不同磁场感测机制下的信号处理结果,如图5所示(图中BZN为归一化信号值)。

由图5可知,在不同缺陷处,检测信号和归一化检测信号都显示出明显的差异且呈现出一定的规律性,即:缺陷尺寸越大,检测信号的幅值越小,而归一化检测信号的幅值增长速率加快,直至趋于平缓。为了获取信号特征SK,对检测信号的下降沿部分进行单对数处理,处理结果如图6(a)~(d)所示;为了获取信号特征SP,首先以无缺陷处的归一化检测信号作为参考信号,将不同缺陷处的归一化检测信号与参考信号进行差分,得到归一化差分信号,结果如图6(e)~(h)所示。

由图6可知,随着缺陷尺寸的增大,下降沿对数曲线在线性范围内的斜率增加。这是由于缺陷越大,涡流在试件中的衰减速率增加。此外,随着缺陷尺寸的增大,归一化差分信号曲线的峰值也增大。这是因为缺陷越大,归一化检测信号与参考信号的差异越大,因此差分后的归一化信号峰值也随之增大。由此得出结论,将下降沿对数曲线斜率以及归一化差分信号峰值作为信号特征能够对缺陷尺寸进行定量评估。

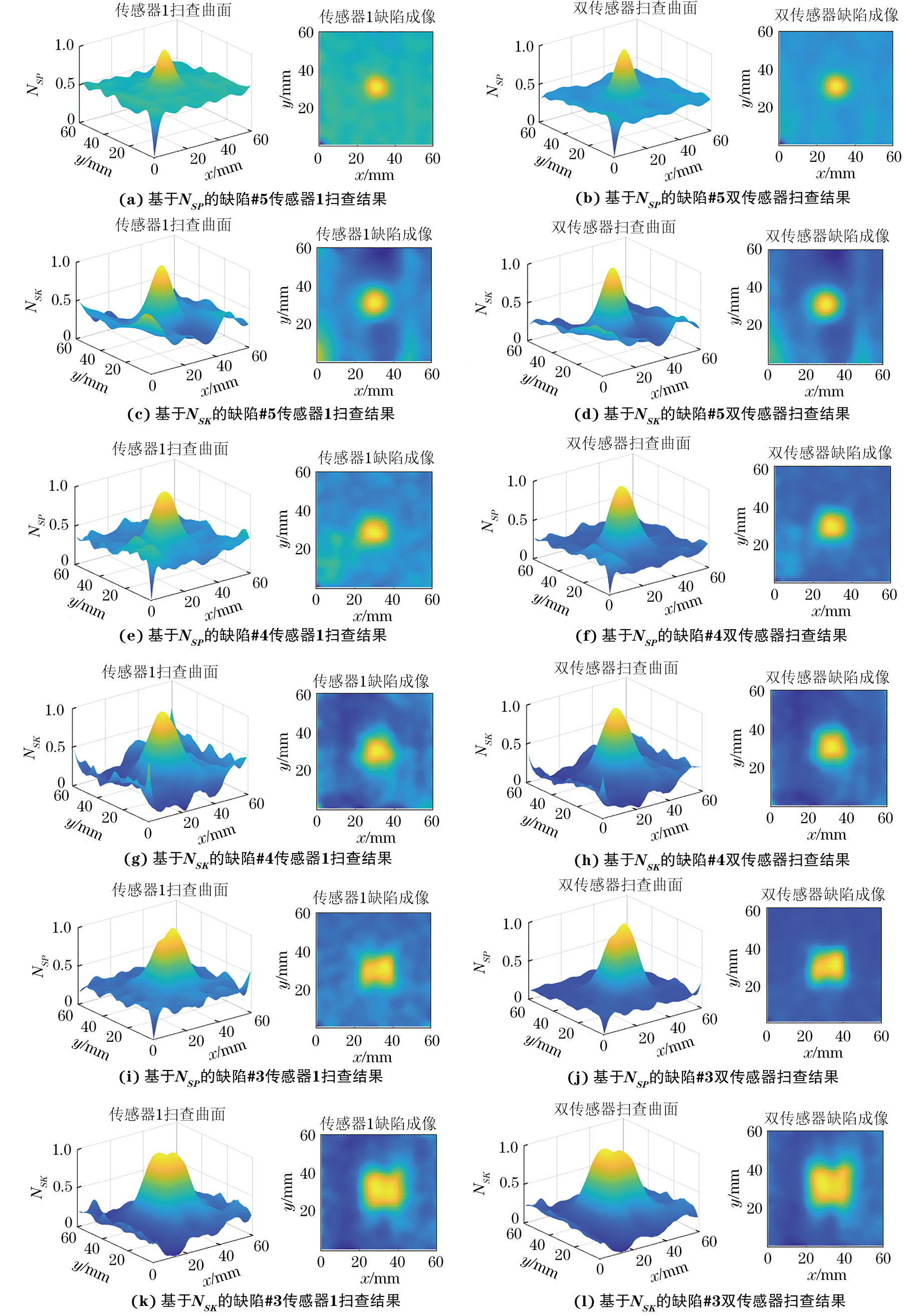

2.3 腐蚀缺陷成像及讨论

为获取缺陷的详细信息,对缺陷进行成像处理。在管道上设置包含缺陷在内的轴向60×周向60个采样点的扫查范围,使缺陷位于扫查范围的中心处,扫查步长设置为1 mm,对缺陷#3、缺陷#4以及缺陷#5进行扫查。另外,为了在同一水平对比不同检测机制以及不同信号特征的检测效果,首先将信号特征进行归一化,归一化信号特征定义为NSK和NSP,其中,NSK表示信号特征SK经归一化处理后的结果,NSP表示信号特征SP经归一化处理后的结果。缺陷#3~#5的扫查成像结果如图7所示。

由图7可以看出,基于两种信号特征均能对缺陷进行成像显示,且能够看出缺陷的大致形貌。另外,相较于基于NSP的扫查图像,基于NSK的扫查图像在无缺陷处的噪声较大。而对于两种信号特征而言,均存在使用双传感器的轴向梯度磁场感测机制检测时噪声波动减小的规律。

3. 信号特征融合及缺陷图像质量评估

3.1 信号特征融合

由之前讨论分析得到,两种信号特征均能对缺陷进行成像,因此考虑将两种信号特征进行融合形成融合信号特征NSF,旨在取得更好的成像效果。根据之前的扫查结果可将信号特征扫查矩阵分为缺陷区域(Defective areas,DA)与非缺陷区域(Non-defective areas,NDA)。融合算法具体如下

式中:NSF(m,n)为融合信号特征扫查结果矩阵;m和n分别表示矩阵中的行号和列号。

在融合过程中,于缺陷区域取信号特征NSK与NSP中的较大值,非缺陷区域取信号特征NSK与NSP中的较小值,最后形成融合信号特征。另外,由图7可以看出,当基于NSK对缺陷进行成像时,非缺陷部分的噪声波动较大,会对融合信号特征造成影响,因此对融合信号特征在非缺陷部分进行降噪处理。为将噪声波动限制在噪声均值较小的范围内,采用中值滤波器对噪声区域的信号进行平滑处理,中值滤波器窗口大小取2。基于融合信号特征所得的缺陷扫查图像如图8所示。

3.2 缺陷图像质量评估

为定量评估不同信号特征以及不同磁场感测机制下缺陷成像图的图像质量,引入图像信噪比SNR用以评估缺陷部分信号相比于非缺陷部分信号的相对强度,图像信噪比计算公式如下:SNR=10lg(PDA/PNDA)(PDA,PNDA分别为缺陷区域和非缺陷区域的归一化信号特征平均功率)。另外,引入噪声均方误差MSE用于评估非缺陷部分噪声的波动程度。图像信噪比越大,说明图像中所含缺陷信号相较于噪声更清晰、更突出,即图像质量更好,同时也说明检测灵敏度更高;噪声均方误差越小,说明噪声波动越小,检测受噪声的影响越小。不同磁场检测机制下的缺陷图像信噪比以及噪声均方误差的计算结果如图9所示。

由图9的定量分析可以看出,对于两种信号特征而言,均存在使用双传感器检测时图像信噪比更高且噪声均方误差值更小的规律,说明使用双传感器的轴向梯度磁场感测机制能够提高图像质量、提高检测灵敏度并降低噪声影响。由图9(a)可以看出,基于融合信号特征的成像结果的图像信噪比更高,说明了融合信号特征能够改善成像效果;由图9(b)可以看出,基于融合信号特征的成像结果的噪声均方误差也相对更小,证明了降噪处理的有效性。

4. 结论

提出了一种基于脉冲涡流双传感器差分探头的旧油管内壁腐蚀缺陷可视化评估方法。该方法通过处理脉冲涡流检测信号,提取下降沿对数曲线斜率和归一化差分信号峰值作为信号特征对缺陷进行可视化处理,首先基于两种信号特征分别对缺陷进行成像,发现双传感器的应用能够提高缺陷成像图的图像信噪比、提高检测灵敏度,并降低无缺陷部分的噪声波动。其次,提出了融合信号特征的方法,并利用中值滤波器对图像进行降噪处理。试验结果显示,融合信号特征的缺陷成像图的图像质量更好。