蒸汽发生器传热管凹陷复合缺陷涡流信号分析

作者简介:

孔玉莹(1984-),女,硕士,主要从事核电站涡流检测与研发工作

自20世纪90年代初开始,具有更好抗氧化和抗应力腐蚀性能的Inconel 690材料逐渐成为压水堆蒸汽发生器传热管的主要选材[1]。但近年国外某核电厂使用Inconel 690TT材料的传热管上发现百余根胀管过渡区出现硬质积渣引起传热管凹陷的问题。凹陷指传热管外周方向受到外力的挤压出现的管道直径变小现象,凹陷本身没有降低管壁的完整性,但会导致传热管在管壁上产生拉应力,该拉应力与化学物质局部浓缩后的腐蚀环境相互作用,可能会诱发应力腐蚀开裂[2-3]。

核电厂在役检查期间采用Bobbin探头对传热管实施定期涡流检查,Bobbin探头对裂纹类缺陷具有一定的检出能力,但当凹陷与裂纹类缺陷叠加在一起时,凹陷信号对裂纹信号的识别会产生较大影响,有可能导致裂纹漏检。文章以凹陷与不同裂纹类缺陷的复合缺陷为试验对象,通过一系列试验,分析了Bobbin探头、MRPC探头和阵列探头对凹陷及复合缺陷的识别能力,为在役检查时凹陷复合信号的检测提供参考。

1. 试验对象

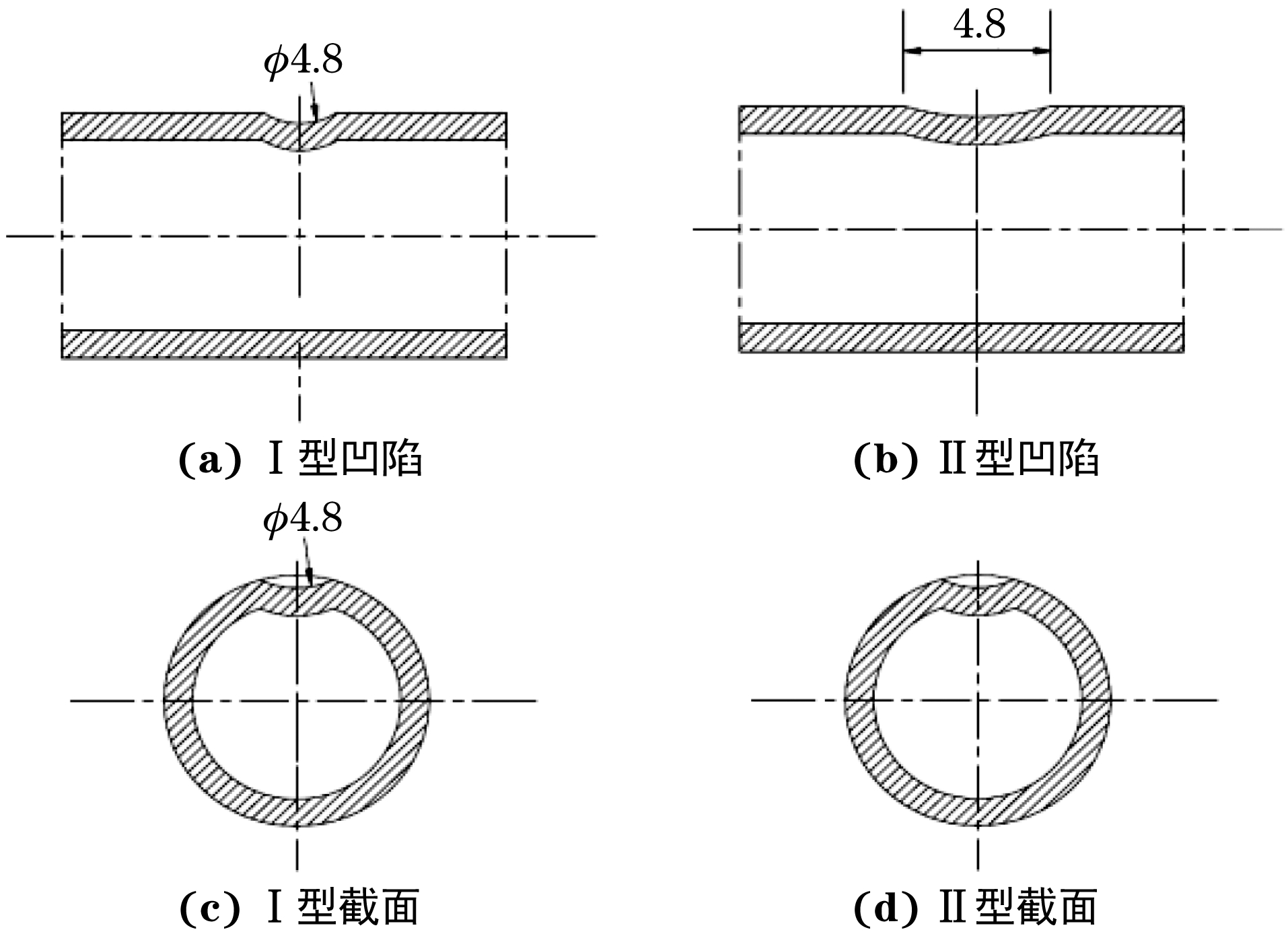

试验所使用的传热管材料为Inconel 690TT,尺寸为ϕ19.05 mm×1.09(壁厚) mm,与CPR1000核电机组蒸汽发生器产品的材料和规格相同。试验传热管设计了凹陷和裂纹类缺陷,其中凹陷加工时考虑了两种不同类型:① Ⅰ型是ϕ4.8 mm的钢球压痕产生的凹陷;② Ⅱ型是轴向直径为4.8 mm的凹陷。裂纹类缺陷采用EDM(电火花加工)刻槽模拟,槽长为5 mm,槽宽为0.13 mm,并考虑内外壁不同深度不同取向。试验设计的缺陷如表1所示(表中OD表示外壁,ID表示内壁),其中EDM槽均位于凹陷中间位置,凹陷类型示意如图1所示。

| 缺陷类型 | 缺陷名称 | 备注 |

|---|---|---|

| 20%TOD周向EDM槽 | O_C_0.2T | EDM槽 |

| 20%TOD轴向EDM槽 | O_A_0.2T | |

| 20%TID周向EDM槽 | I_C_0.2T | |

| 20%TID轴向EDM槽 | I_A_0.2T | |

| Ⅰ型20%T凹陷 | Ⅰ | 单一凹陷 |

| Ⅱ型20%T凹陷 | Ⅱ | |

| Ⅰ型20%T凹陷+20%TOD周向EDM槽 | Ⅰ_O_C_0.2T | Ⅰ型凹陷/EDM槽复合缺陷 |

| Ⅰ型20%T凹陷+20%TOD轴向EDM槽 | Ⅰ_O_A_0.2T | |

| Ⅰ型20%T凹陷+20%TID周向EDM槽 | Ⅰ_I_C_0.2T | |

| Ⅰ型20%T凹陷+20%TID轴向EDM槽 | Ⅰ_I_A_0.2T | |

| Ⅱ型20%T凹陷+20%TOD周向EDM槽 | Ⅱ_O_C_0.2T | Ⅱ型凹陷/EDM槽复合缺陷 |

| Ⅱ型20%T凹陷+20%TOD轴向EDM槽 | Ⅱ_O_A_0.2T | |

| Ⅱ型20%T凹陷+20%TID周向EDM槽 | Ⅱ_I_C_0.2T | |

| Ⅱ型20%T凹陷+20%TID轴向EDM槽 | Ⅱ_I_A_0.2T | |

| Ⅱ型20%T凹陷+40%TOD周向EDM槽 | Ⅱ_O_C_0.4T | |

| Ⅱ型20%T凹陷+40%TOD轴向EDM槽 | Ⅱ_O_A_0.4T | |

| Ⅱ型20%T凹陷+40%TID周向EDM槽 | Ⅱ_I_C_0.4T | |

| Ⅱ型20%T凹陷+40%TID轴向EDM槽 | Ⅱ_I_A_0.4T |

2. 试验探头

试验使用3种探头分别对表1中的缺陷进行检测,探头类型及检测参数如下。① 直径为15.5 mm的Bobbin探头,分别采用550,300,100,20 kHz 4种频率进行检测;② 含“+”线圈的MRPC探头,分别采用400,300,100,30 kHz 4种频率进行检测;③ 16×2型阵列探头,分别采用400,300,100,50 kHz 4种频率进行检测。

对3种探头进行标定后,再对缺陷进行检测试验。

3. 试验结果

3.1 Bobbin探头试验结果

3.1.1 EDM槽试验结果

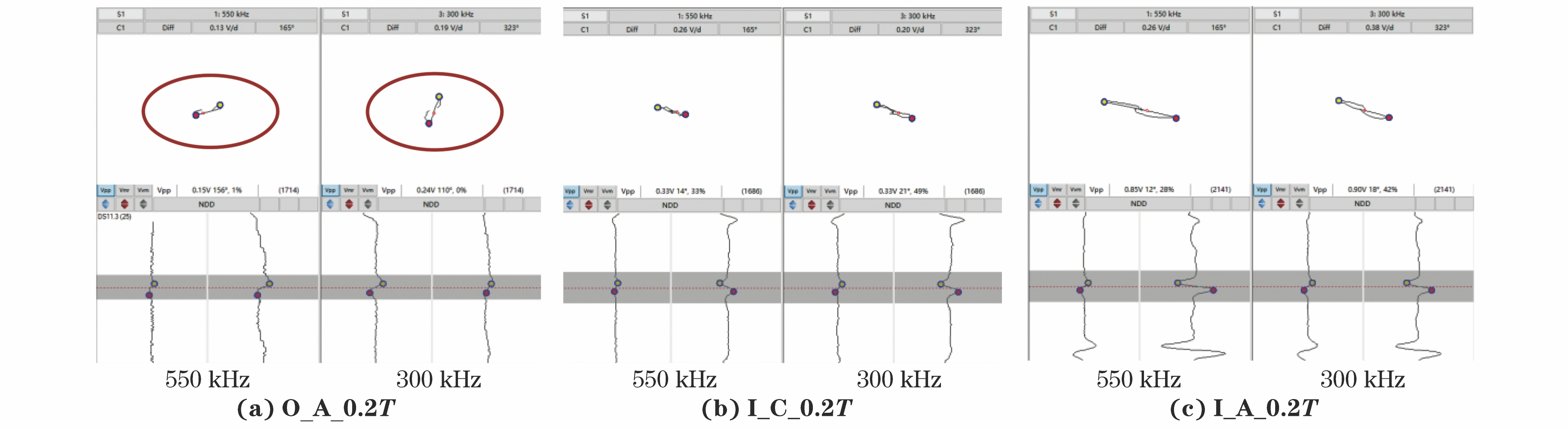

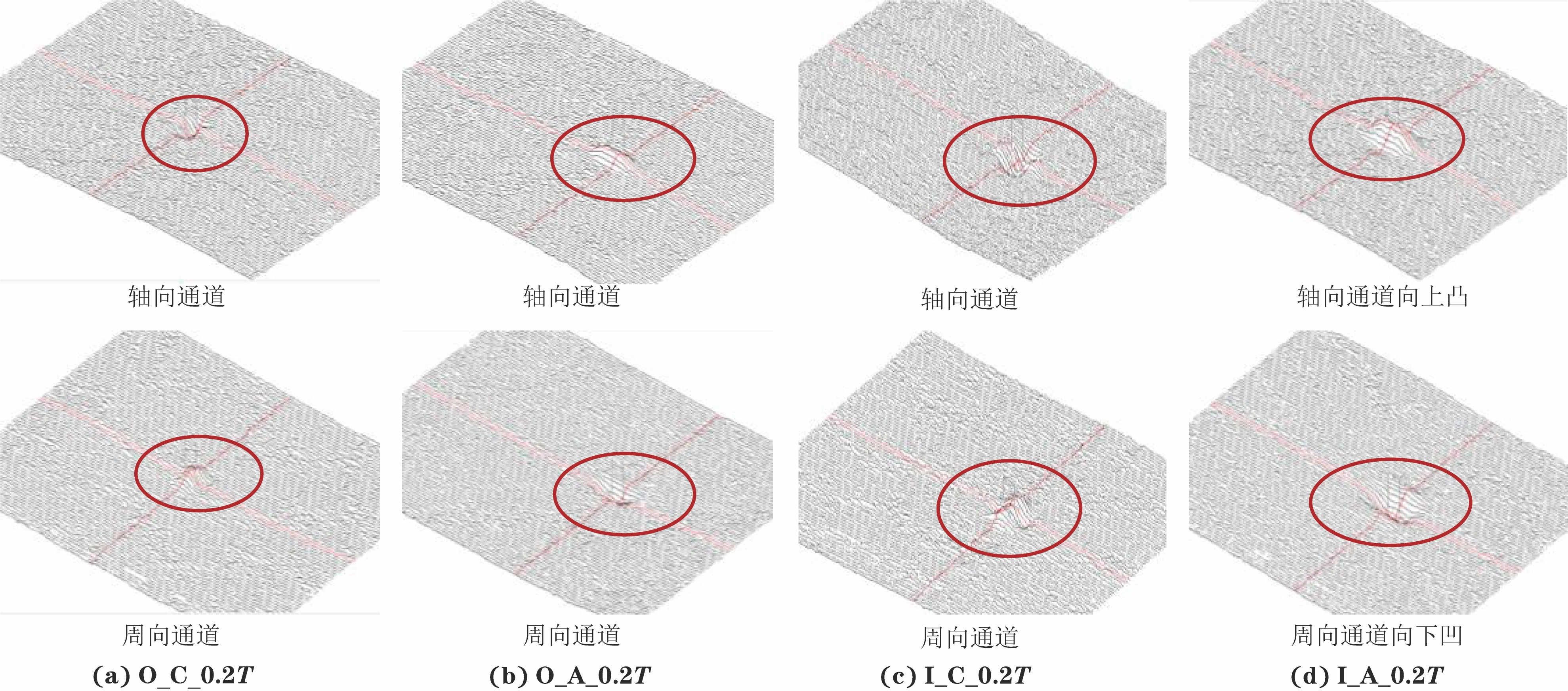

Bobbin探头的试验结果如表2所示,EDM槽的Bobbin探头检测信号如图2所示。试验结果分析如下。

| 缺陷类型 | 幅值/V | 相位角/(°) | 缺陷类型 | 幅值/V | 相位角/(°) |

|---|---|---|---|---|---|

| O_C_0.2T | - | - | Ⅱ | 7.98 | 181 |

| O_A_0.2T | 0.15 | 156 | Ⅱ_O_C_0.2T | 7.84 | 181 |

| I_C_0.2T | 0.33 | 14 | Ⅱ_O_A_0.2T | 8.10 | 181 |

| I_A_0.2T | 0.85 | 12 | Ⅱ_I_C_0.2T | 7.46 | 181 |

| Ⅰ | 4.37 | 180 | Ⅱ_I_A_0.2T | 6.72 | 180 |

| Ⅰ_O_C_0.2T | 3.27 | 179 | Ⅱ_O_C_0.4T | 6.16 | 177 |

| Ⅰ_O_A_0.2T | 4.01 | 178 | Ⅱ_O_A_0.4T | 6.20 | 172 |

| Ⅰ_I_C_0.2T | 3.77 | 178 | Ⅱ_I_C_0.4T | 5.03 | 176 |

| Ⅰ_I_A_0.2T | 2.91 | 175 | Ⅱ_I_A_0.4T | 2.79 | 158 |

(1)对于周向EDM槽,Bobbin探头由于具有轴绕式线圈特性,对周向缺陷不敏感[4],无法有效检测出20%T的外壁周向EDM槽,可有效检出20%T的内壁周向EDM槽,相同大小内壁周向EDM槽信号明显小于内壁轴向EDM槽的。

(2)对于轴向EDM槽,Bobbin探头可有效检出20%T的内/外壁轴向EDM槽,由于涡流渗透深度的影响,对于外壁轴向EDM槽,300 kHz差分通道信号优于550 kHz的,即300 kHz频率更有利于检测外壁较浅的缺陷。

3.1.2 单一凹陷试验结果

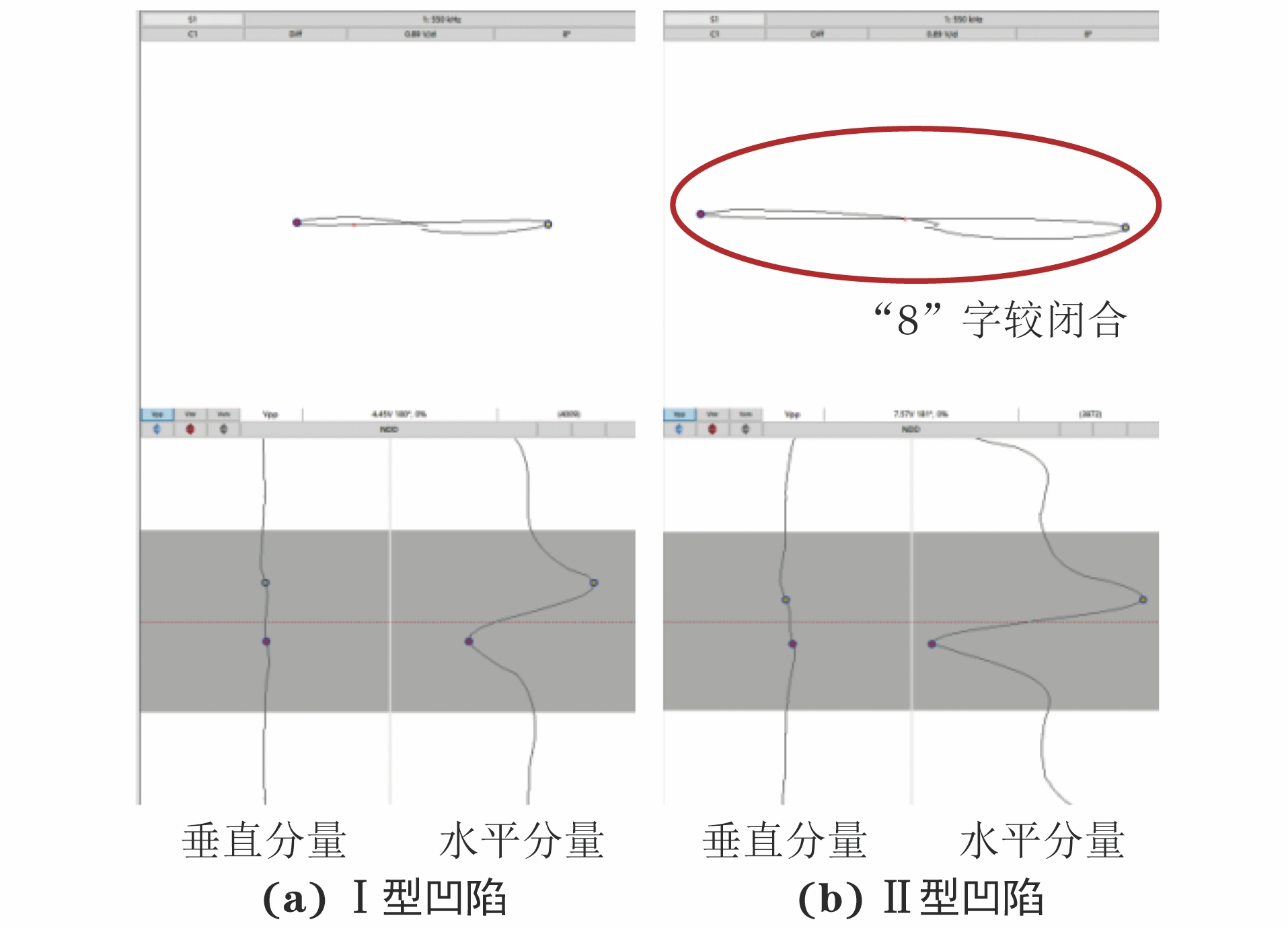

单一凹陷的Bobbin探头检测信号如图3所示,相应的试验结果如表2所示。试验结果分析如下。

(1)Ⅰ型凹陷由于凹陷体积当量相对较小,故其幅值小于Ⅱ型凹陷幅值。

(2)两种类型的凹陷相位角均约为180°,有较明显的闭合型“8”字,水平分量信号明显,垂直分量信号不明显。

3.1.3 复合缺陷试验结果

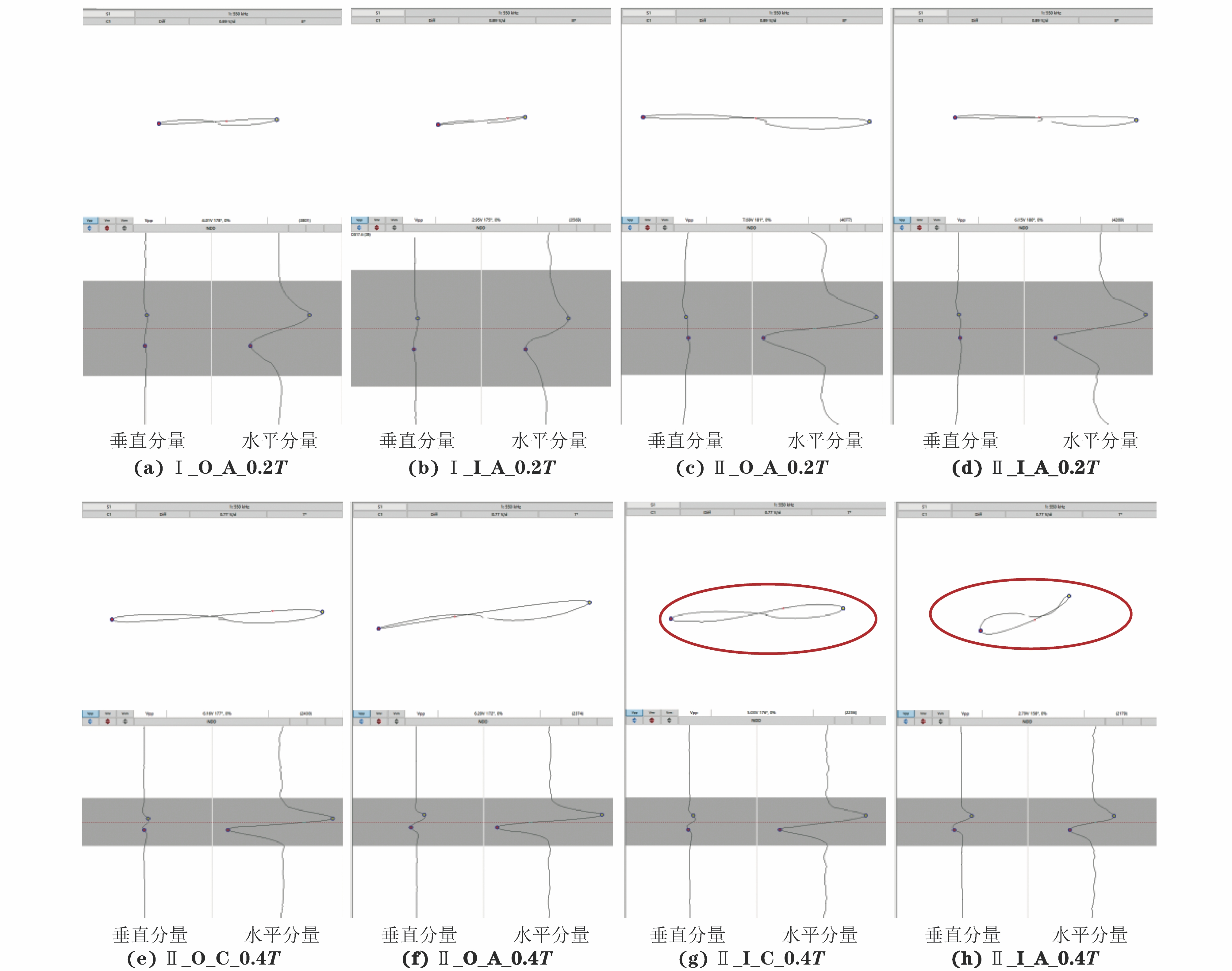

复合缺陷Bobbin探头信号如图4所示,相应的试验结果如表2所示。试验结果分析如下。

(1)两种凹陷类型与20%TEDM槽复合缺陷在曲线图中均呈水平状态,水平分量信号明显,垂直分量信号不明显,有较明显的闭合型“8”字,对比图3,20%T复合信号与单一凹陷信号形态基本一致,说明当在凹陷位置产生20%T的裂纹类信号时,Bobbin探头无法有效识别。

(2)当复合缺陷中EDM槽增加至40%T时,其垂直分量响应增加,含有周向EDM槽的复合信号“8”字呈现一定饱满度,表明复合信号中的垂直分量部分增加;含有轴向EDM槽的复合信号由于垂直分量较明显,已呈现一定缺陷类信号特征;说明当凹陷位置的裂纹类缺陷深度增加至40%T时,Bobbin探头虽然对裂纹信号识别存在一定困难,但在信号特征上较20%T时已有较明显响应。

3.2 MRPC探头试验结果

3.2.1 EDM槽试验结果

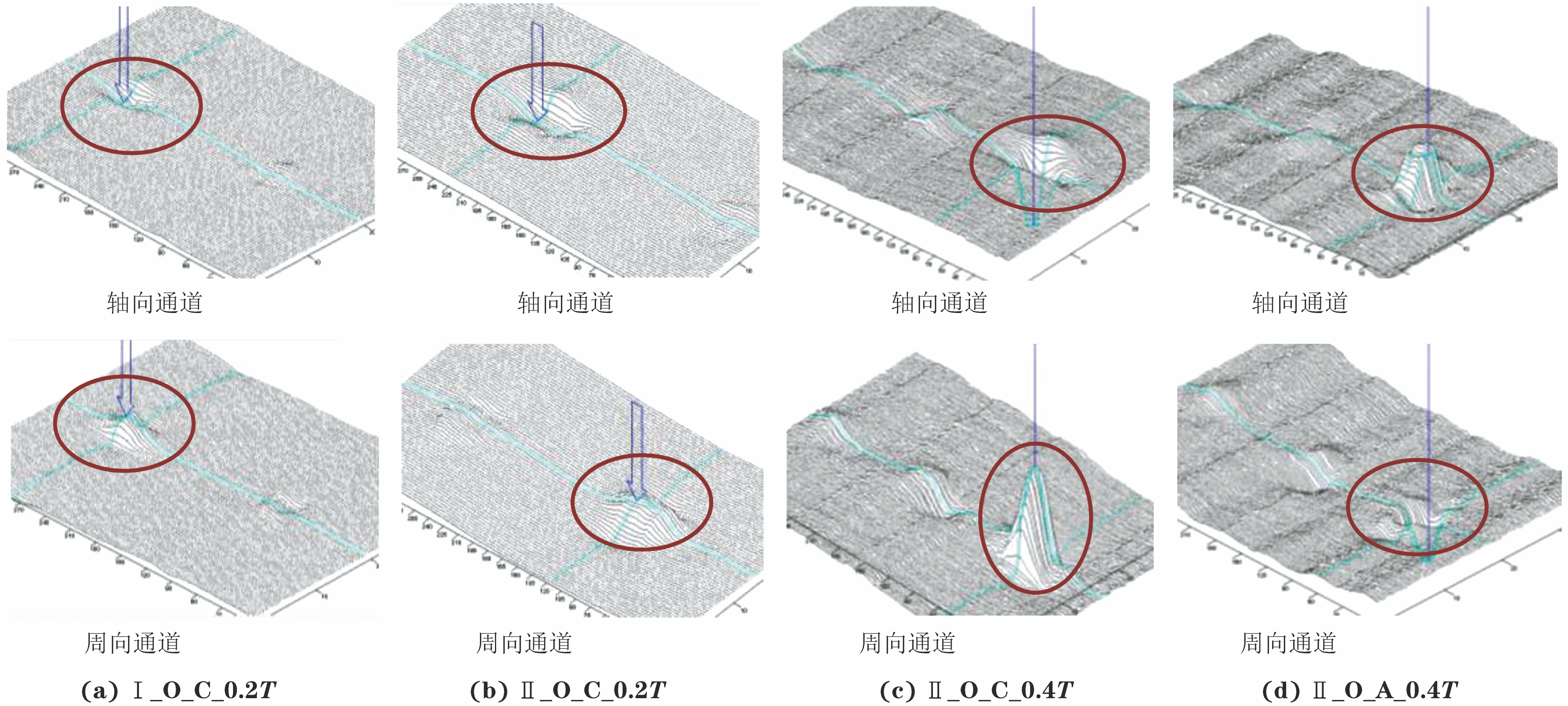

MRPC探头“+”线圈的试验结果如表3所示,EDM槽“+”线圈的三维图如图5所示。试验结果分析如下。

| 缺陷类型 | 幅值/V | 相位角/(°) | 缺陷类型 | 幅值/V | 相位角/(°) |

|---|---|---|---|---|---|

| O_C_0.2T | 0.28 | 89 | Ⅱ | 2.34 | 184 |

| O_A_0.2T | 0.20 | 89 | Ⅱ_O_C_0.2T | 2.30 | 181 |

| I_C_0.2T | 1.35 | 14 | Ⅱ_O_A_0.2T | 2.32 | 185 |

| I_A_0.2T | 1.50 | 9 | Ⅱ_I_C_0.2T | 2.49 | 183 |

| Ⅰ | 1.67 | 179 | Ⅱ_I_A_0.2T | 2.85 | 185 |

| Ⅰ_O_C_0.2T | 1.42 | 176 | Ⅱ_O_C_0.4T | 2.32 | 156 |

| Ⅰ_O_A_0.2T | 1.58 | 180 | Ⅱ_O_A_0.4T | 1.95 | 17 |

| Ⅰ_I_C_0.2T | 1.83 | 179 | Ⅱ_I_C_0.4T | 3.42 | 7 |

| Ⅰ_I_A_0.2T | 1.73 | 176 | Ⅱ_I_A_0.4T | 4.33 | 5 |

(1)MRPC探头可有效检测出20%T内外壁周向及轴向EDM槽。

(2)轴向缺陷在“+”线圈轴向通道三维图中有向上凸显示,在周向通道三维图中有向下凹显示,而周向缺陷则相反,即“+”线圈可有效区分缺陷的方向性。

3.2.2 单一凹陷试验结果

单一凹陷的“+”线圈检测三维图如图6所示,相应的试验结果如表3所示。试验结果分析如下。

(1)Ⅰ型凹陷体积当量相对较小,其幅值小于Ⅱ型凹陷幅值。

(2)凹陷在“+”线圈三维图中有较明显的显示,即在轴向通道上呈现两边略向上凸,中间向下凹的形态,在周向通道上则相反,且凹陷越大凹凸程度越明显,该信号形态与周向EDM槽的有一定相似性。

3.2.3 复合缺陷试验结果

复合缺陷的“+”线圈检测三维图如图7所示,相应的试验结果如表3所示。试验结果分析如下。

(1)当EDM槽为20%T时,其垂直分量信号影响小于凹陷水平分量信号的影响,且由于凹陷与周向EDM槽在“+”线圈中的形态较相似,因此含有20%T的复合缺陷与单一凹陷相比其幅值、相位角和三维图上显示基本一致;说明当在凹陷位置产生20%T的裂纹类信号时,使用MRPC探头无法有效识别。

(2)当复合缺陷中的EDM槽增加至40%T时,由于垂直分量增加明显,复合缺陷在“+”线圈的相位角较单一凹陷有明显的变化,且三维图中有明显的变化,说明当凹陷位置裂纹类缺陷深度达到40%T时,使用MRPC探头可以有效识别。

3.3 阵列探头试验结果

3.3.1 EDM槽试验结果

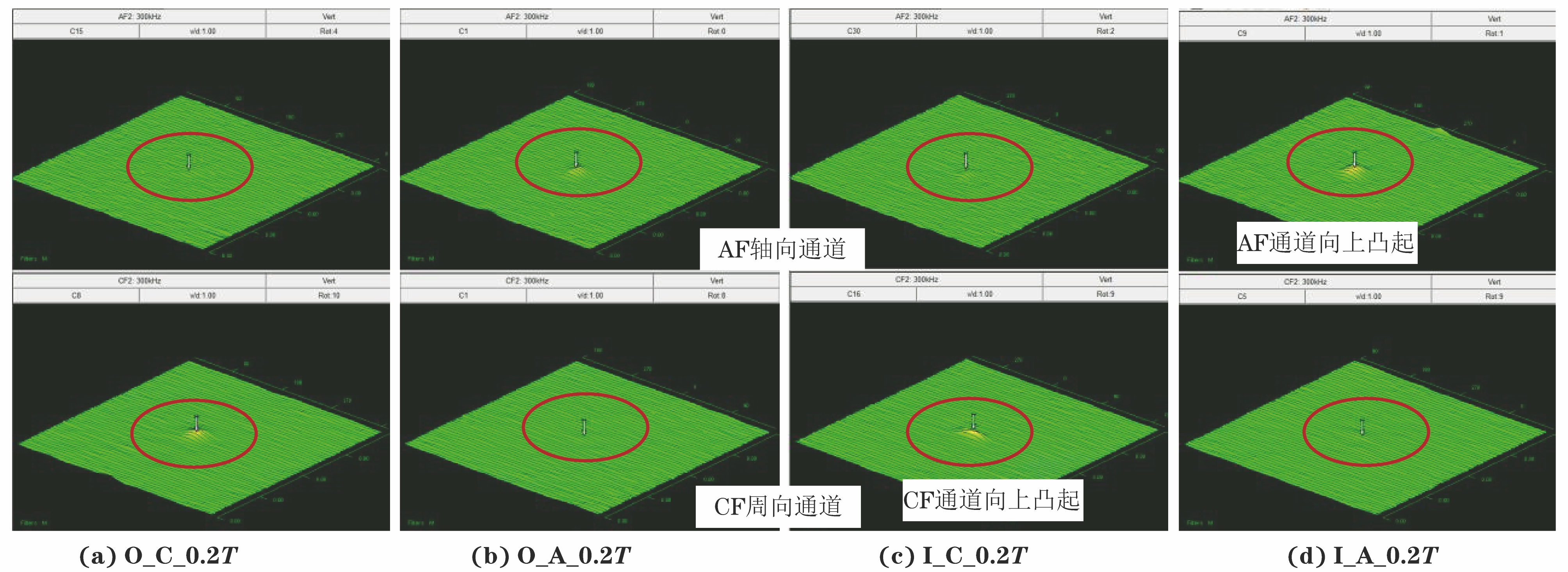

阵列探头的试验结果如表4所示,EDM槽的阵列探头检测信号如图8所示。试验结果分析如下。

| 缺陷类型 | AF通道 | CF通道 | 缺陷类型 | AF通道 | CF通道 | ||||

|---|---|---|---|---|---|---|---|---|---|

| 幅值/V | 相位角/(°) | 幅值/V | 相位角/(°) | 幅值/V | 相位角/(°) | 幅值/V | 相位角/(°) | ||

| O_C_0.2T | - | - | 0.36 | 132 | Ⅱ | 6.09 | 181 | 6.43 | 182 |

| O_A_0.2T | 0.39 | 144 | - | - | Ⅱ_O_C_0.2T | 6.47 | 179 | 5.93 | 183 |

| I_C_0.2T | - | - | 0.95 | 13 | Ⅱ_O_A_0.2T | 6.19 | 180 | 5.73 | 180 |

| I_A_0.2T | 0.87 | 17 | - | - | Ⅱ_I_C_0.2T | 6.14 | 178 | 4.68 | 182 |

| Ⅰ | 3.62 | 182 | 3.54 | 180 | Ⅱ_I_A_0.2T | 5.80 | 181 | 7.43 | 180 |

| Ⅰ_O_C_0.2T | 2.27 | 182 | 2.42 | 171 | Ⅱ_O_C_0.4T | 5.08 | 181 | 5.25 | 158 |

| Ⅰ_O_A_0.2T | 3.18 | 174 | 3.08 | 178 | Ⅱ_O_A_0.4T | 5.96 | 164 | 4.65 | 180 |

| Ⅰ_I_C_0.2T | 2.56 | 181 | 1.99 | 172 | Ⅱ_I_C_0.4T | 4.11 | 181 | 2.39 | 39 |

| Ⅰ_I_A_0.2T | 1.66 | 171 | 2.73 | 176 | Ⅱ_I_A_0.4T | 2.51 | 135 | 4.13 | 178 |

(1)阵列探头可有效检测出20%T内外壁EDM槽。

(2)轴向EDM槽在AF轴向通道上有向上凸起显示,在CF周向通道上没有显示;相反,周向EDM槽在CF通道上有向上凸起显示,在AF通道上没有显示,即阵列探头与“+”线圈一样,可有效区分缺陷的方向性。

3.3.2 单一凹陷试验结果

凹陷的阵列探头检测信号如图9所示,相应的试验结果如表4所示。试验结果分析如下。

(1)Ⅰ型凹陷幅值小于Ⅱ型凹陷幅值,两者在AF通道和CF通道上的相位角均约为180°。

(2)Ⅰ型凹陷在AF通道和CF通道垂直分量三维图上均未有明显的显示,Ⅱ型凹陷在AF通道和CF通道垂直分量三维图上均有一定程度的下凹显示,表明凹陷当量越大,三维图上显示越明显。

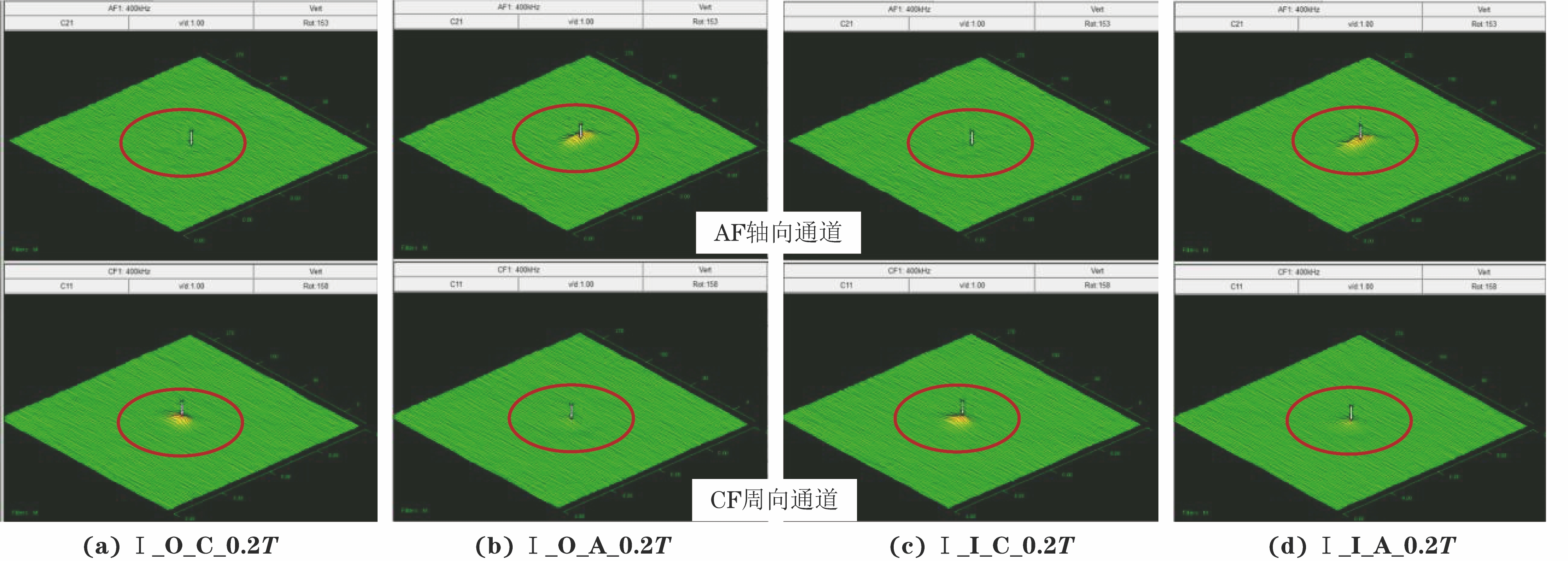

3.3.3 复合缺陷试验结果

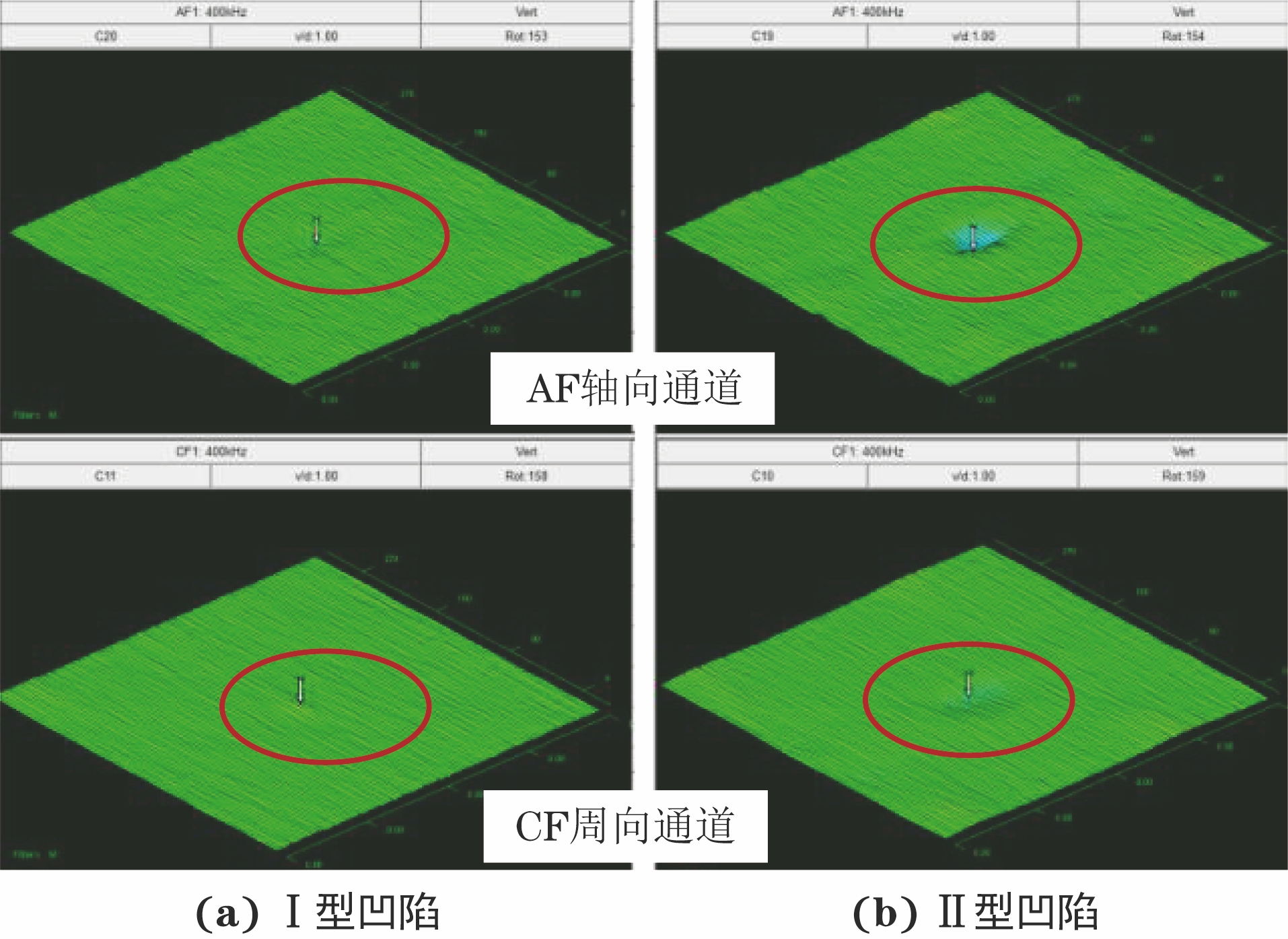

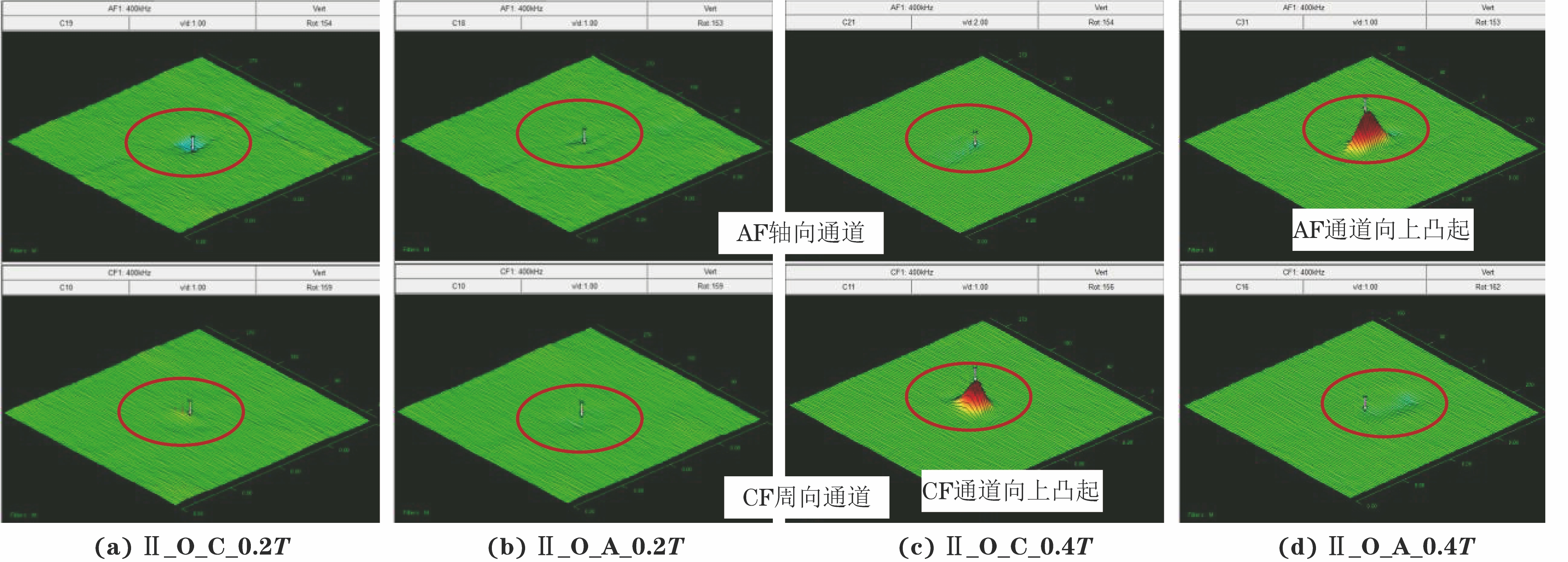

阵列探头的试验结果如表4所示,复合缺陷的阵列探头检测信号如图10,11所示。试验结果分析如下。

(1)Ⅰ型凹陷叠加20%T轴向EDM槽在AF通道三维图上有较明显向上凸起显示,叠加20%T周向EDM槽在CF通道三维图上有较明显向上凸起显示,即阵列探头可有效检测出Ⅰ型凹陷叠加20%TEDM槽,且可区分方向性。

(2)Ⅱ型凹陷叠加20%T轴向和周向EDM槽时,在相应的AF通道和CF通道上相位角变化不明显(较单一凹陷),且在相应三维图上的显示也不明显,即阵列探头对于Ⅱ型凹陷叠加20%TEDM槽的检测效果较差。

(3)当Ⅱ型复合缺陷中的EDM槽增加至40%T时,相应通道的相位角较单一凹陷时有明显的变化,三维图相应通道上也有明显的显示,即阵列探头可有效检测出复合缺陷中40%T的EDM槽信号。

4. 无损检测证书挂靠结论

(1)凹陷与裂纹类信号复合在一起时,其对裂纹的识别有较大的影响;EDM槽与凹陷在涡流探头中的信号形态不一致,EDM槽以垂直分量为主,凹陷以水平分量为主,当两种类型的信号叠加形成复合信号时,其形态取决于两种信号的响应大小;当凹陷变大时,叠加相同大小的EDM槽,其检测灵敏度会降低。

(2)当在凹陷位置产生20%T的裂纹类信号时,Bobbin探头无法有效识别;当凹陷位置的裂纹类缺陷深度增加至40%T时,Bobbin探头虽然对裂纹信号识别有一定困难,但在信号特征上已有较明显响应(较20%T)。在役检查时应特别关注新增的尤其是泥渣沉积区的凹陷信号、与上次结果相比有较大差异的凹陷信号及“8”字形相对饱满的凹陷信号,必要时应通过MRPC探头或阵列探头进行复检,避免发生危害性缺陷漏检问题。

(3)由于凹陷信号与EDM槽信号在MRPC探头中的三维形态有一定的相似性,当在凹陷位置产生较小的裂纹类信号时,使用MRPC探头无法有效识别;当凹陷位置裂纹缺陷深度达到40%T时,MRPC探头可以有效识别。

(4)由于凹陷信号与EDM槽信号在阵列探头中的三维形态不同,阵列探头可有效检测出Ⅰ型凹陷叠加20%TEDM槽,三种类型的探头相比,阵列探头对复合性缺陷的识别能力更好。

推荐阅读:2025年无损检测证书挂靠价格趋势预测