管道涡流内检测平面线圈传感器设计及性能分析

作者简介:

宋汉成(1982-),男,硕士,高级工程师,主要从事管道检测方面的研究工作

我国油气管网规模到2025年将达到24万公里[1-2],油气管道的检测与评价已列入标准GB/T 35068—2018《油气管道运行规范》。管道内检测的方法主要有漏磁内检测[3-5]、超声波内检测[6-7]、电磁超声内检测[8]和涡流内检测[9]等。

涡流内检测具有响应快、无需接触、无需耦合剂、质量小等突出优点,已越来越多地应用于低压力、低输量、小口径管道检测。众多学者和研究机构开展了基于印刷电路板(Printed circuit board, PCB)的涡流内检测平面线圈传感器和检测装置的研究[10]。英国I2I管道有限公司创造性地将涡流传感器内嵌于泡沫或皮碗清管器中,国内沈阳仪表研究院、中海油等开展了基于泡沫结构的清管和测径方面的研究。

笔者开发了一套涡流内检测试验系统,从检测信号幅值和相位两方面研究了不同参数的传感器在不同工况下的缺陷检测能力,旨在为采用平面线圈的管道涡流内检测提供一些参考。

1. 平面线圈涡流内检测原理

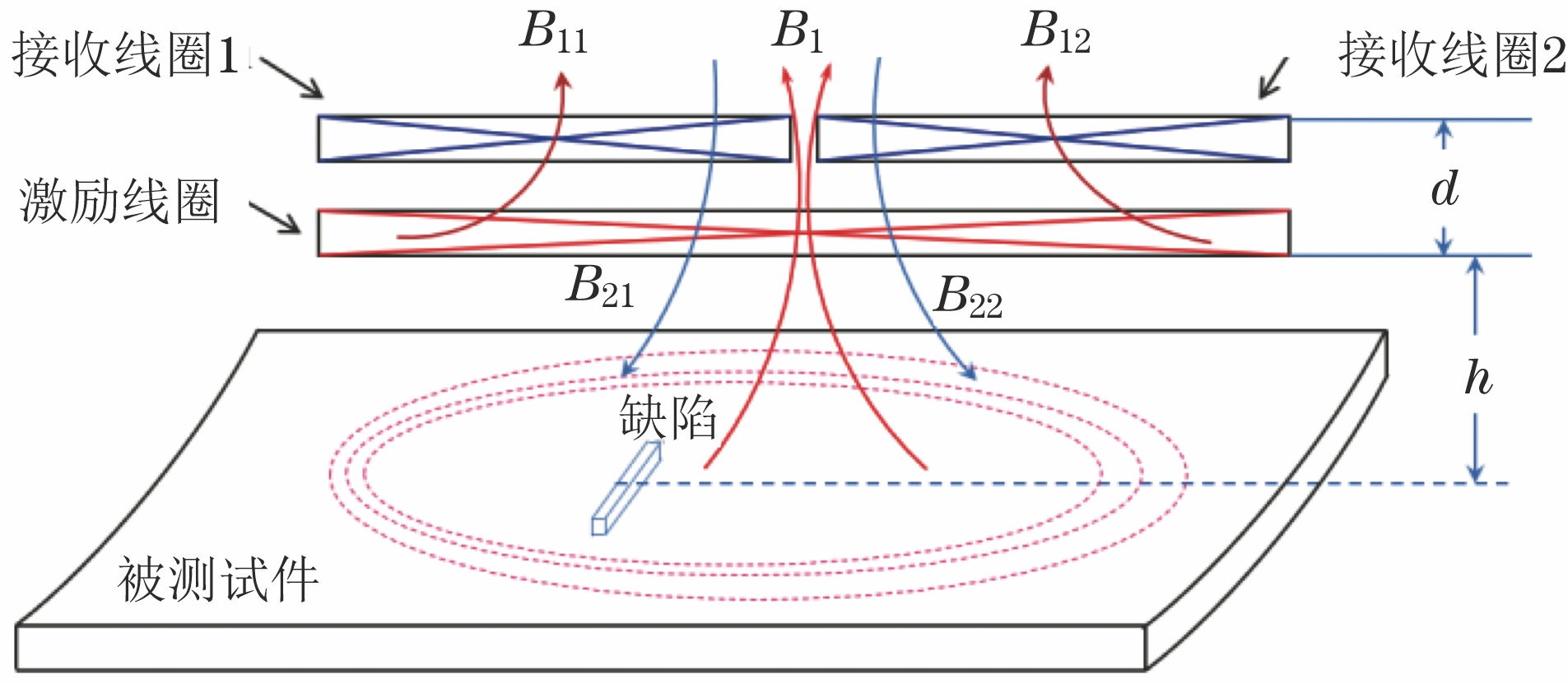

平面线圈涡流内检测原理如图1所示,采用PCB工艺制作的激励线圈、接收线圈分别位于电路板的两侧,构成平面涡流传感器。传感器置于被测试件上方,当激励线圈通入交变电流时,激发出一次磁场B1,此交变磁场在试件表面产生感应涡流,此涡流在空间形成磁场。一次磁场作用于两个线圈的磁感应强度分别为B11和B12,涡流所形成的磁场作用于两个线圈的磁感应强度分别为B21和B22。两个接收线圈具有相同图样,当传感器与被测试件平行且试件没有缺陷时,B11=B12且B21=B22,差分连接的两接收线圈的输出电压为零。当试件中存在缺陷时,将导致B21≠B22,两接收线圈的输出电压不为零,据此实现缺陷的检测。

图1中d表示激励线圈与接收线圈的间距,在平面PCB线圈中,即可近似为PCB板的厚度。提离距离用h表示,定义为PCB板下表面与被测试件表面的距离。

交变电磁场在试件中引起的趋肤效应与材料的电导率和磁导率相关,可表示为

式中:δ为涡流的渗透深度;μ为被测试件的磁导率;σ为被测试件的电导率;f为激励信号频率。

油气管道通常为铁磁性材料,具有较高的磁导率和电导率,因此其趋肤深度较浅,涡流法较适合于表面缺陷检测,若要检测内部缺陷,需要采用低频涡流,受限于线圈的阻抗,平面式涡流线圈的电感较小,适用于高频激励下的表面缺陷检测。

2. 检测系统

2.1 传感器

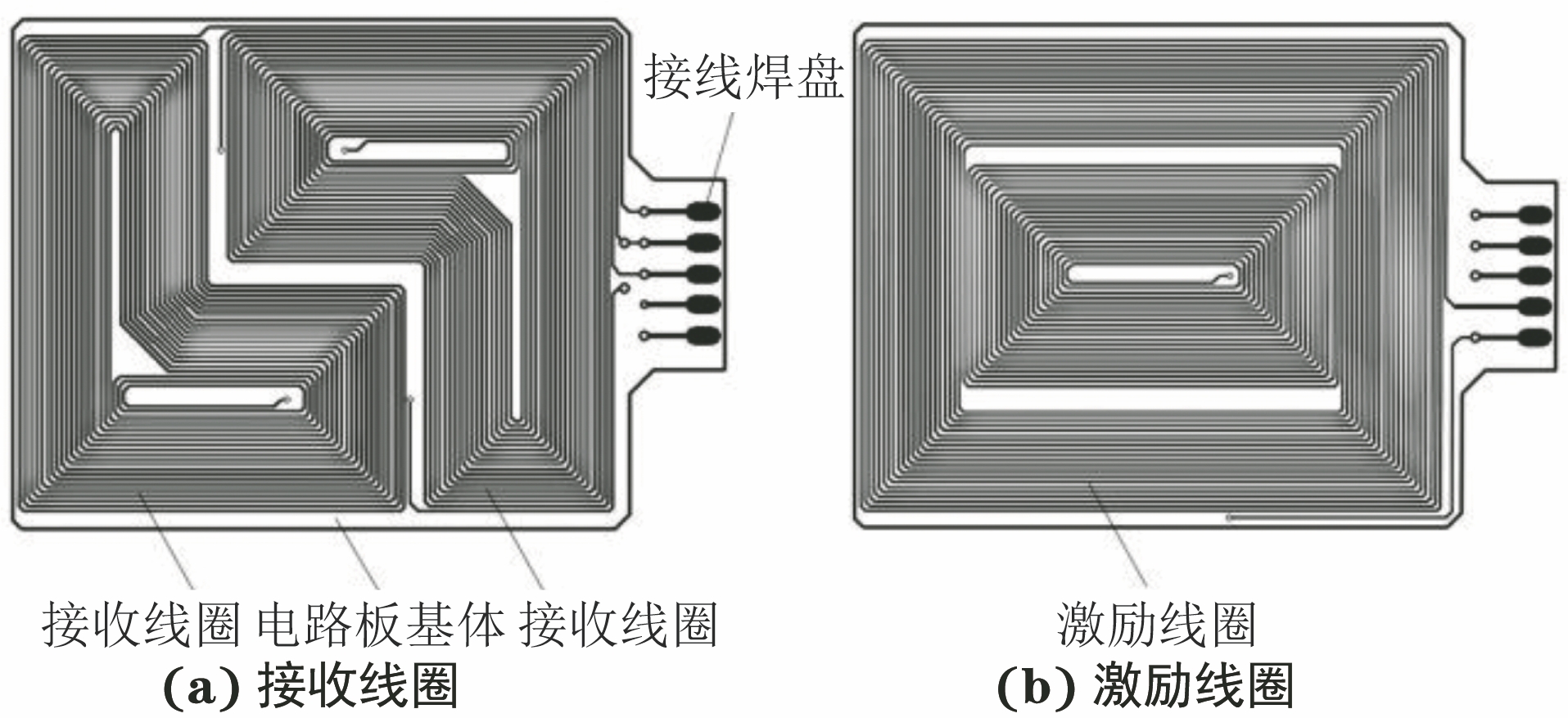

为了提高传感器对不同走向缺陷的检测能力,提出一种用PCB制作的平面式L形涡流传感器,其结构示意如图2所示。该传感器激励线圈和接收线圈分别位于PCB板的两面,激励线圈为一个矩形环结构平面线圈,两个反对称L形线圈差分连接构成接收线圈。L形差分线圈互嵌形成的反对称结构使其对横向或纵向缺陷都敏感,差分连接方式有效地抑制激励线圈产生的一次电磁场及同时作用于两个差分线圈的空间电磁干扰,增强传感器的抗干扰能力。

线圈的有效激励外形尺寸(长×宽)为52 mm×43 mm,线圈线宽、线间距均为0.2 mm,铜箔厚度为增厚型0.07 mm。经网络分析仪测得,在1 MHz频率下,激励线圈的电阻为15 Ω,电感为48μH;单个接收线圈的阻抗约为激励线圈的一半。

2.2 硬件系统

线圈差分连接方式可有效地抑制作用于两个差分线圈的共模电磁场;调理电路采用锁相解调方式,能够抑制非激励频率的电磁干扰,提高检测信号的信噪比。

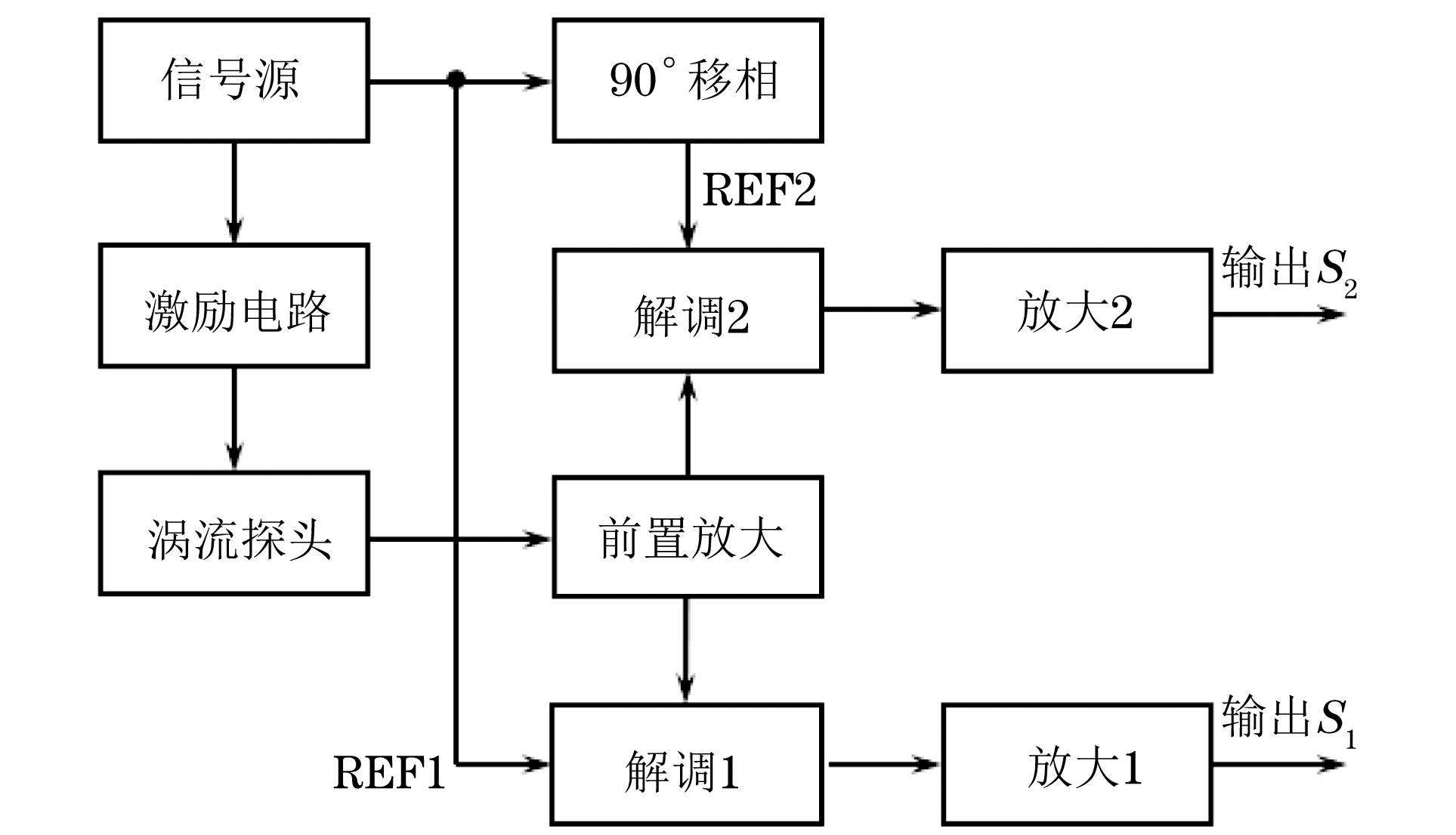

系统硬件电路构成如图3所示。激励线圈的一次电磁场在两个接收线圈1和2中形成的感应电动势分别为UA1和UB1,其具有同等作用,可以互相抵消。涡流形成的反射电磁场产生的感应电动势分别为UAE和UBE。空间干扰电磁场产生的感应电动势分别为UAO和UBO,其几乎具有同等作用,可以互相抵消。

两个线圈中产生的电动势分别为

| (2) |

| (3) |

将两个接收线圈差分连接后,形成的输出电动势为

| (4) |

当UA1和UB1、UAO和UBO几乎互相抵消时,两个接收线圈差分连接后输出的电动势为

| (5) |

当工件表面无缺陷时,两个接收线圈所感应的涡流相同,此时输出的差分电动势为0。当工件表面有缺陷时,缺陷导致该区域的涡流发生变化,较靠近缺陷的接收线圈感应电动势变化较大,从而引起输出差分电动势的变化,这一输出电动势经前置放大后与参考信号进行正交解调滤波,得到两路信号S1和S2

系统信号源激励频率为1 MHz,欲使检测电路具有较高的灵敏度,前置放大电路应具有较高的放大倍数,宜选用具有较宽频率响应的放大器。解调器采用乘法器实现,一方面也要求其频率响应良好,同时还应保证两路参考信号的幅度相等。

2.3 信号提取

由图3所示的信号检测电路结构可知,信号检测电路可以获得两路输出S1和S2。对两路输出信号进行处理可以得到两个接收线圈差分电压的幅值和相对激励信号的相位差。其计算公式如下

| (6) |

| (7) |

式中:A为信号幅值;φ为输出信号相对于激励信号的相位差

3. 试验结果及讨论

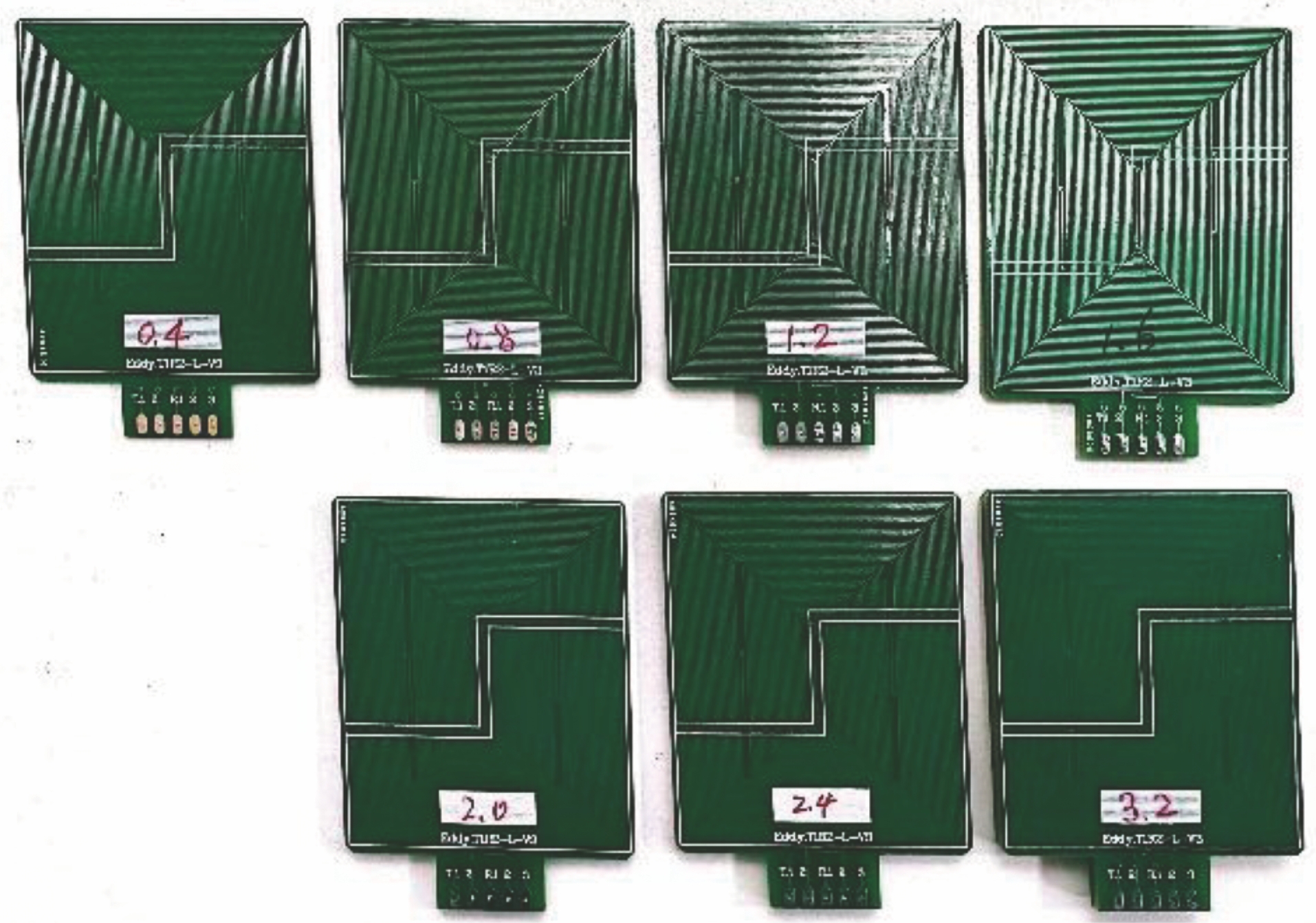

为了检验不同传感器参数和不同工况条件下传感器的性能,加工了不同PCB厚度的平面线圈传感器,并在人工缺陷试件上开展试验。缺陷试件包括平板缺陷试件和管道内壁人工缺陷试件,加工了7种不同厚度(0.4~3.2 mm)的PCB平面线圈传感器。试验中采用正弦信号激励,频率为1 MHz、激励电压为3.6 V的正弦波。

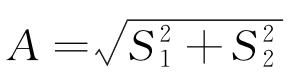

根据图3的系统构成原理,制作了相应的测量电路。根据两路输出信号S1和S2,进一步计算输出信号的幅值和相位,得到的结果如图4所示,应用幅值和相位信号评估传感器的检测能力。图4中15 cm位置为检测闭合裂纹所得信号,16 cm位置为连续双平底盲孔的检测信号。多次试验结果表明,相位差具有较好的稳定性,能够反映缺陷的变化。

3.1 激励、接收线圈间距对缺陷检测能力的影响

涡流内检测时,根据被测目标及缺陷的检测指标,确定线圈尺寸和图样。文章设计中,激励线圈与接收线圈的间距,即PCB的厚度,是影响传感器检测性能的重要因素之一。以相同的L形图样,制作不同厚度的PCB板以改变激励线圈和接收线圈间距,对同一闭合裂纹缺陷在相同工况下进行检测,保持提离距离为4 mm。试验共制作厚度分别为0.4,0.8,1.2,1.6,2.0,2.4,3.2 mm的PCB平面线圈传感器,如图5所示。

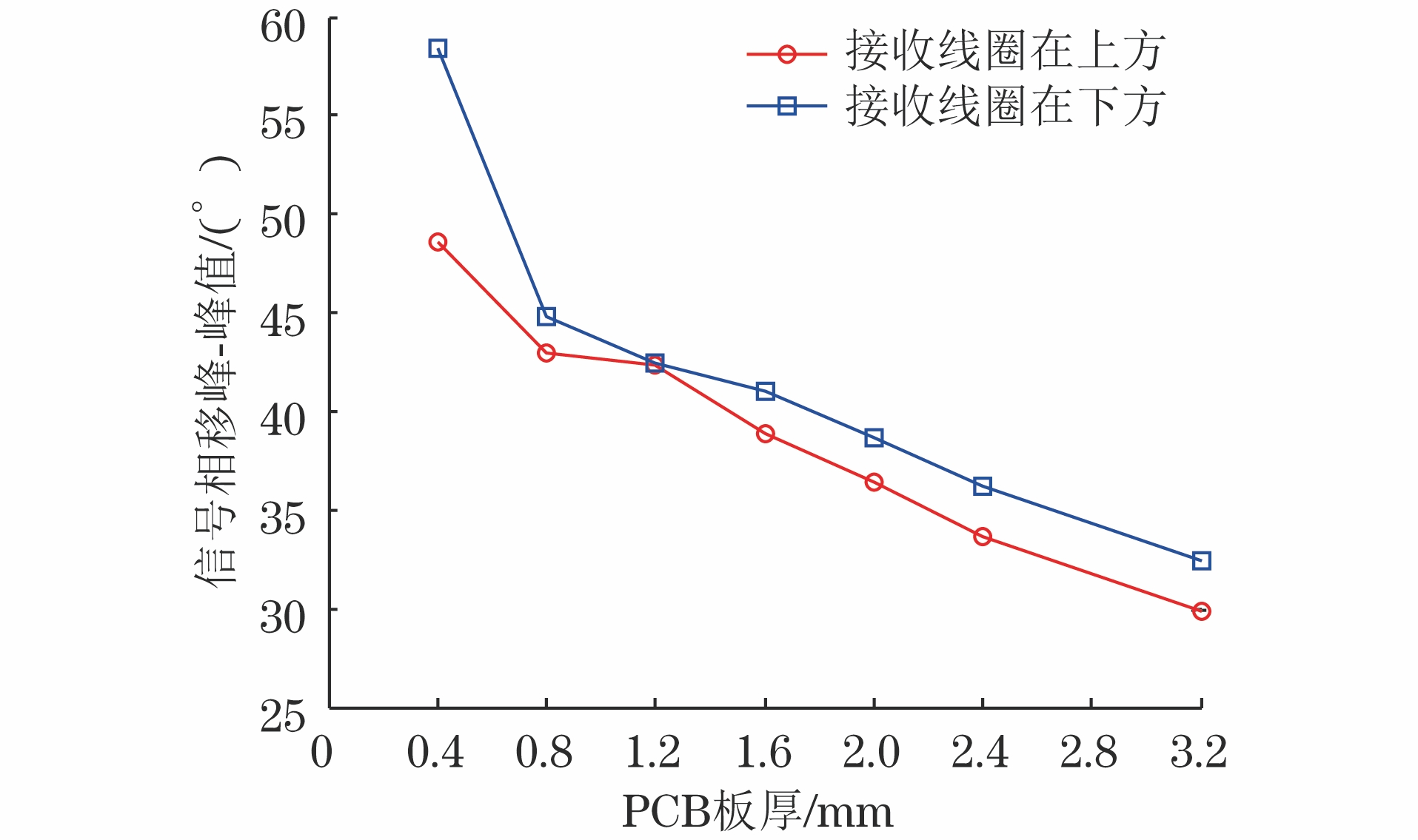

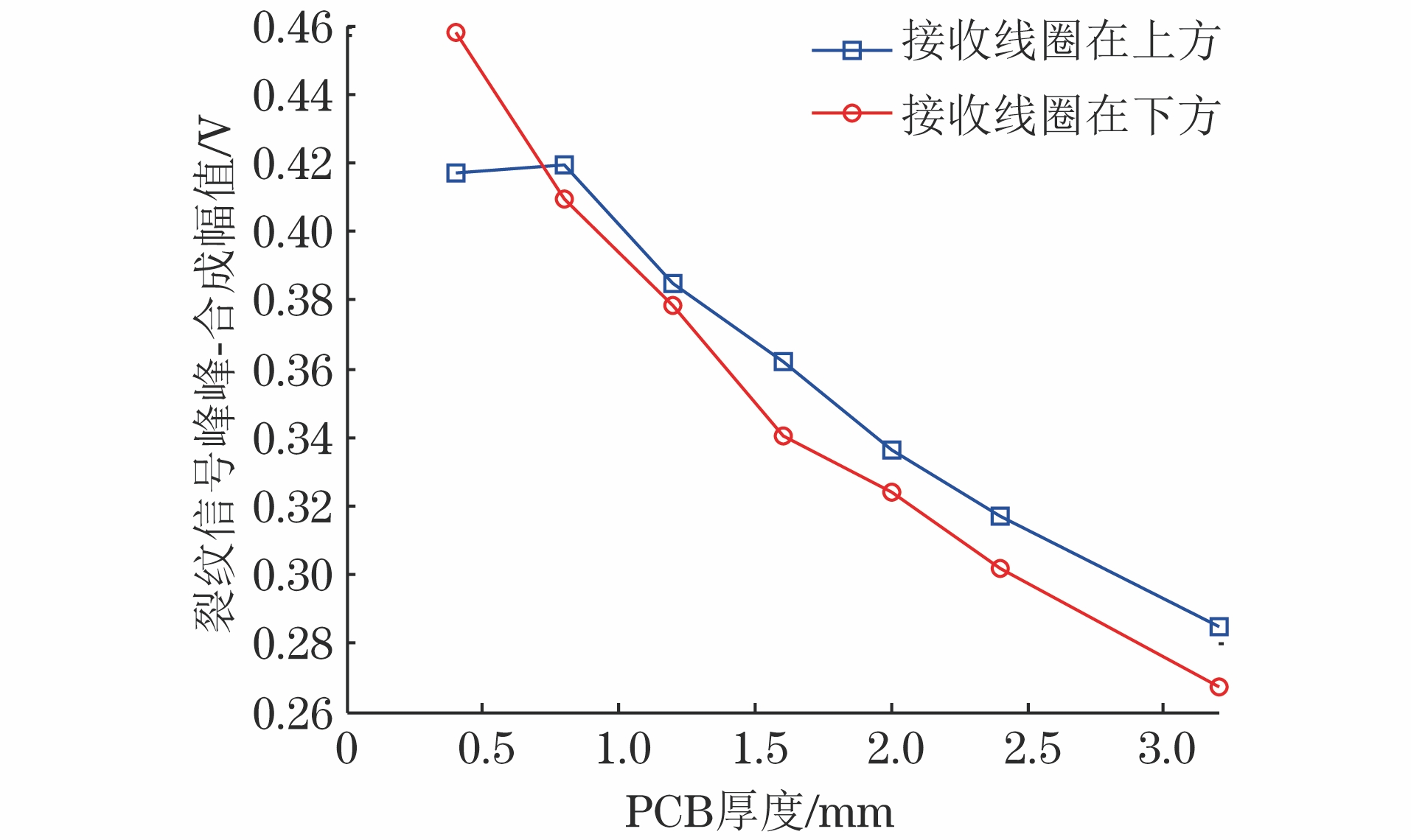

对实测信号进行处理,得到裂纹检测信号变化的幅值和相位差的峰峰值,如图6,7所示。由图6,7可见在相同的提离下采用不同厚度的PCB平面线圈对同一缺陷进行检测,随着PCB厚度的增加,幅值和相位差都有减小的趋势。随着PCB厚度的增加,提离距离不变的情况下,上层线圈远离了被测试件。当激励线圈在上方时,激发出的涡流电磁场将减弱;当接收线圈在上方时,虽然激励线圈提离距离保持不变,产生的激励电磁场变化不明显,但随着板厚的增加,接收线圈远离被测试件,信号将变弱。即,无论是激励线圈在下方还是在上方,PCB板厚度增加,都将导致信号减弱。

3.2 激励、接收线圈位置对缺陷检测能力的影响

改变接收线圈和激励线圈的相对位置,即将PCB板翻过来进行测试,结果如图6和图7所示。采用激励线圈在下、接收线圈在上的方式,当PCB板厚度大于约0.8 mm时,检测信号具有较高的灵敏度。这是因为,激励线圈在下,与被测试件较近,能够产生较强的涡流效应;而接收线圈在下时,激励线圈需要穿过线圈才能到达被测试件,激励线圈阻碍了激励电磁场,而得到较弱的检测信号。当PCB板厚度小于0.8 mm时,采用接收线圈在下方时有利。但在实际工程中,需保证PCB传感器有一定的机械强度,并维持其自谐振频率远离激励频率,最终确定平面线圈传感器的PCB厚度为0.8 mm。

3.3 提离距离对缺陷检测能力的影响

提离距离是影响涡流内检测的重要因素之一。检测信号的强弱会随着提离的增大而呈指数快速衰减,影响传感器的性能。因此,开展提离距离测试,是评估传感器特性并确定管道检测传感器安装结构和传感器数量的重要依据。

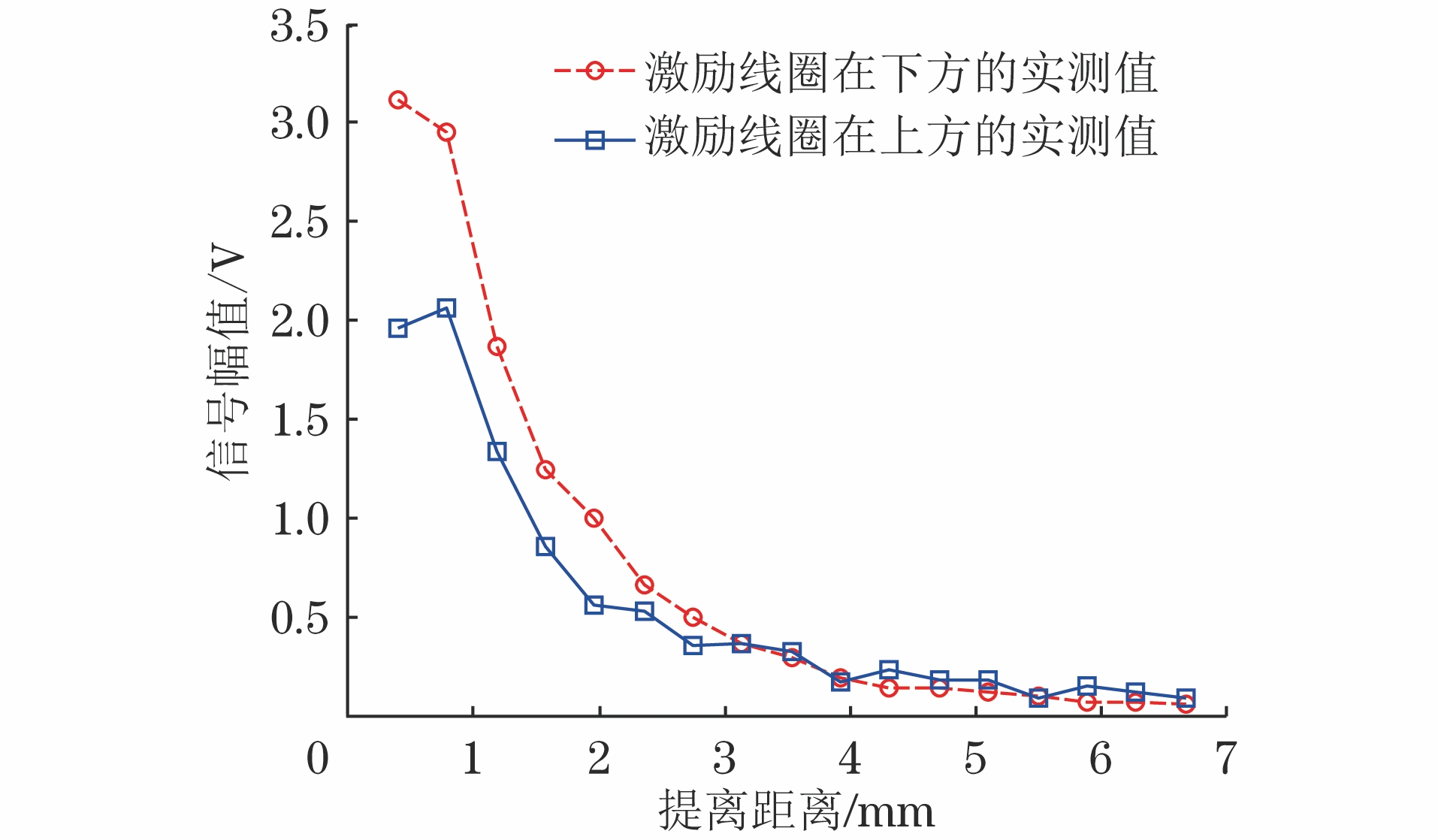

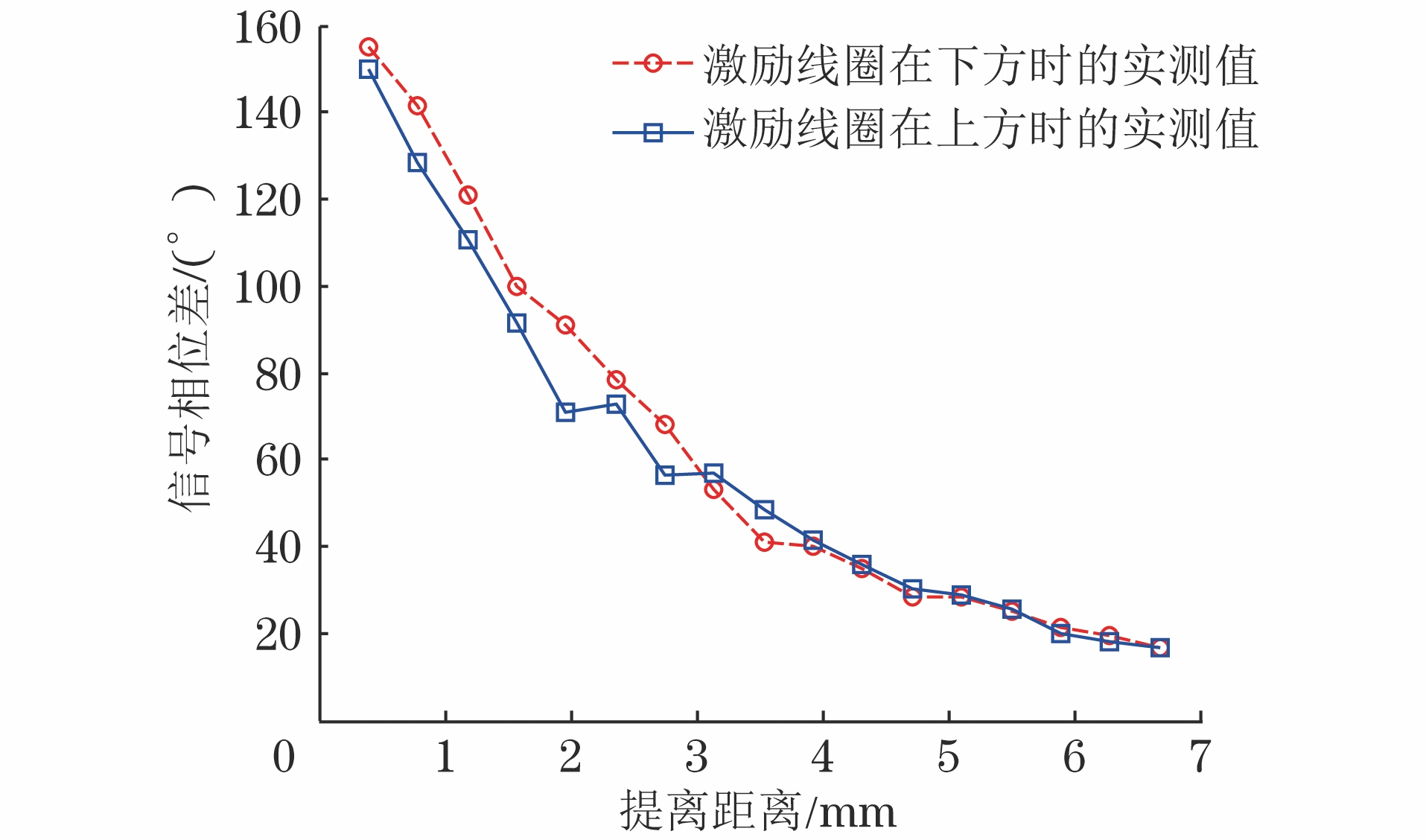

选取PCB板厚为0.8 mm的平面式涡流传感器,对同一裂纹检测信号以不同的提离距离进行测试。测得裂纹信号的幅值随提离距离变化的关系曲线如图8所示,裂纹信号的相位差随提离距离变化的关系曲线如图9所示。

由图8和图9可知,提离距离越大,信号特征参数越小。当激励线圈在下方接近被测试件时,信号具有较高的灵敏度。当提离距离超过一定值,如图中约为3 mm,接收线圈在上或在下对信号影响很小。对比图8和图9曲线可知,相位差与提离距离的变化曲线衰减较慢,故采用相位差法进行缺陷检测具有较好的稳定性。

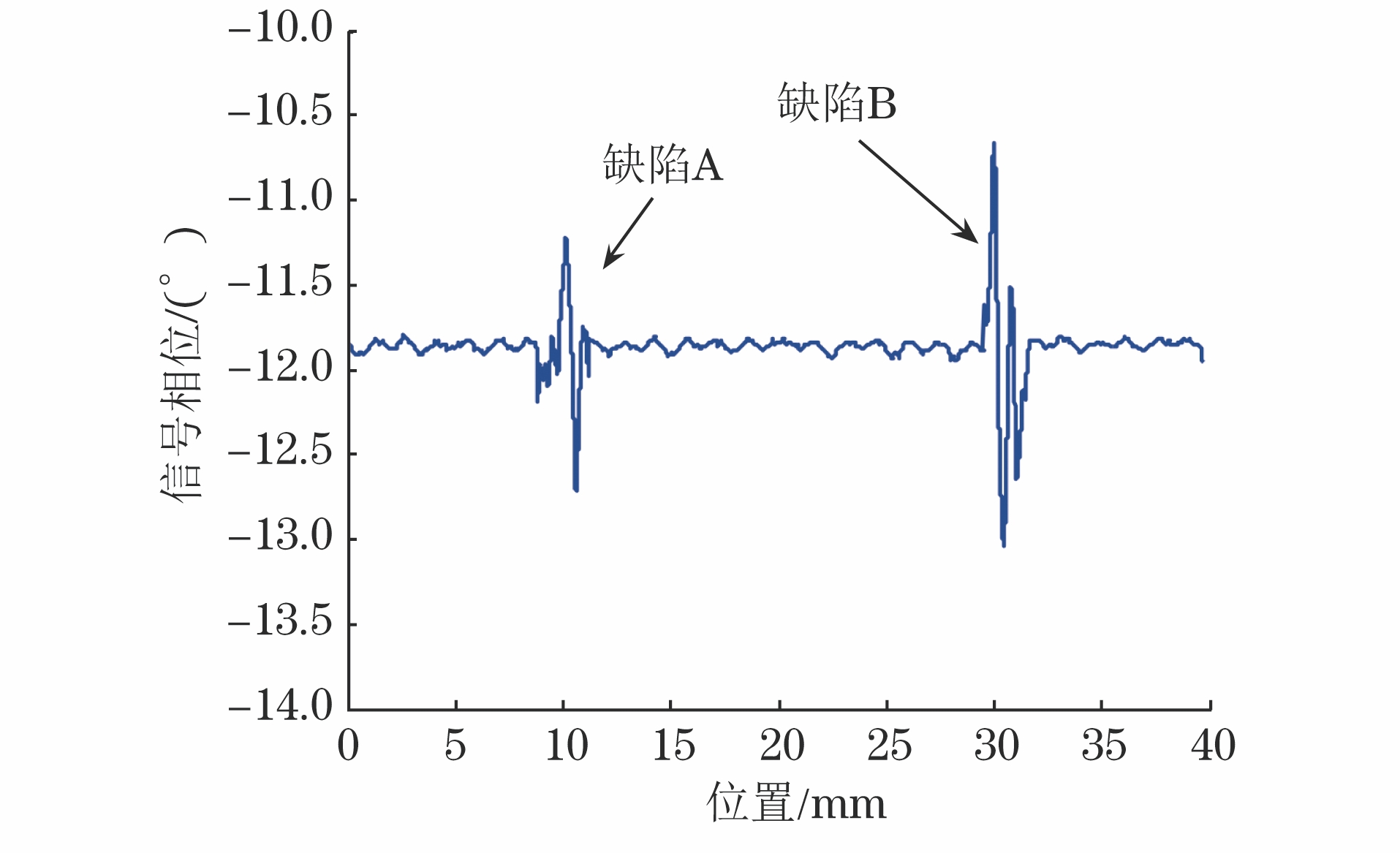

4. 试验测试

为了验证设计传感器对管道缺陷的检测能力,在一根长度为1 m的管道内壁制作了不同规格的人工缺陷,其中两个被测缺陷A和B的尺寸如表1所示。将厚度为0.8 mm的PCB平面涡流传感器安装于专门研制的管道内检测传感器架上,对缺陷进行检测,提离距离设计值为6 mm。测量缺陷A和缺陷B所得的相位曲线如图10所示,可以看出,对于较小的缺陷A,可以明显看出缺陷处信号相位差的变化。结果表明所研制的传感器在较大的提离距离下对管道人工缺陷具有较好的检出能力。

| 缺陷 | 形状 | 长度 | 宽度 | 深度 |

|---|---|---|---|---|

| 缺陷A | 方形槽 | 2 | 2 | 2 |

| 缺陷B | 方形槽 | 2 | 6 | 2 |

5. 无损检测挂证结论

设计并研制了若干种不同厚度的L形PCB平面线圈涡流传感器,在不同提离距离及改变接收与激励线圈相对位置等条件下,开展了传感器的缺陷检测能力分析,得出以下结论。

(1) PCB板厚度影响检测信号的灵敏度。取较小的PCB板厚度有利于信号的增强。试验结果表明,选取PCB厚度为0.8 mm较为合适,得到的信号较强且PCB板有较好的机械强度。

(2) 管道内检测时通常要求具有较大的提离距离,采用激励线圈在下、接收线圈在上的工作方式,传感器具有较高的灵敏度。