航空多层铆接结构内层裂纹的远场涡流检测

作者简介:

李小丽(1982-),女,副教授,硕士,主要从事飞机无损检测教学与科研工作

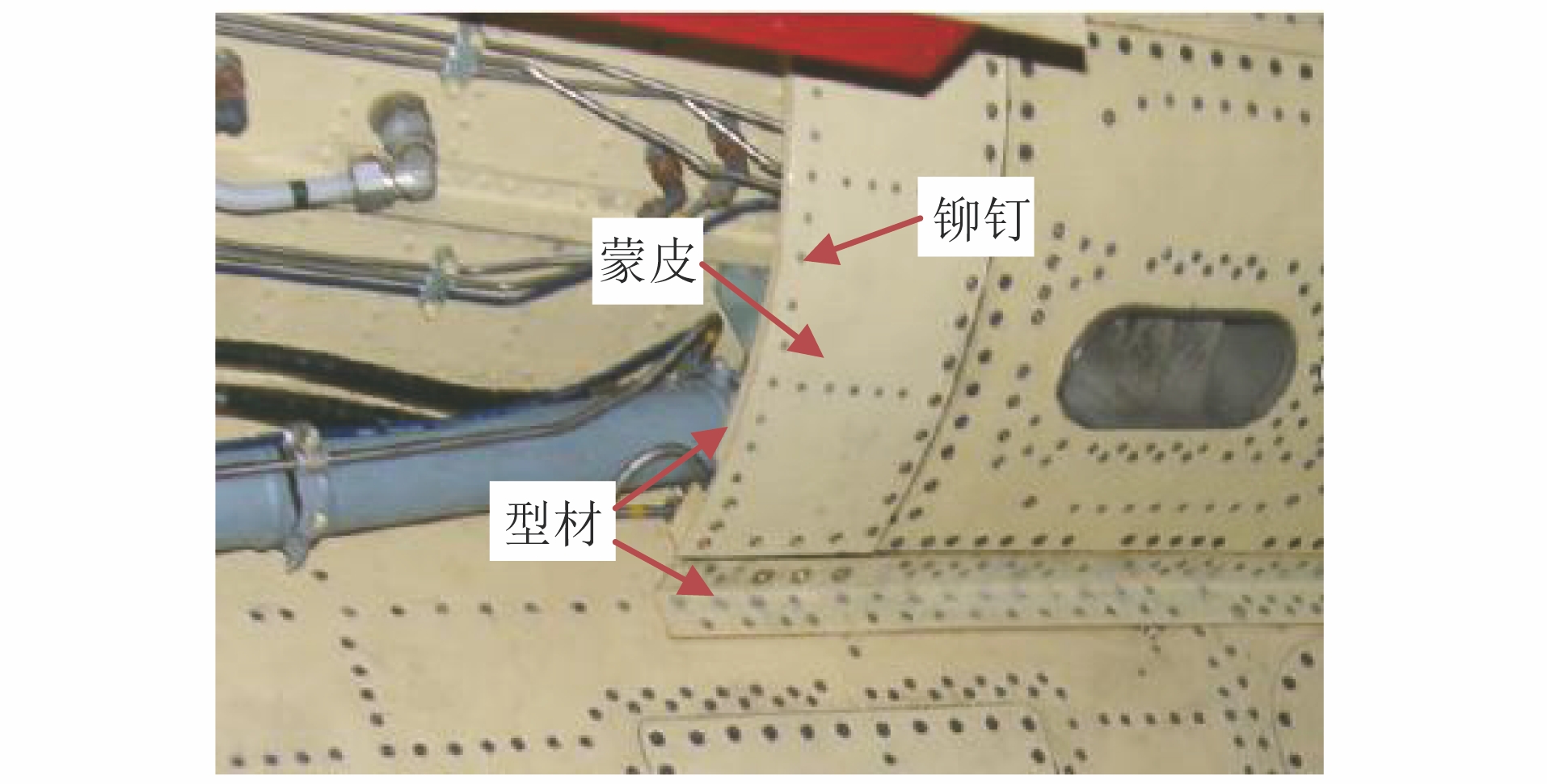

飞机制造时,多层铝合金板通过铆接方式固定在机身型材上形成飞机蒙皮,蒙皮与机身铆接的部位结构复杂,多为多层结构,蒙皮一般为1~2层,型材有L形、曲面形等多种结构,如图1所示。在飞行过程中机舱的加压或者释压会使得蒙皮结构周期性地膨胀或收缩而产生微小疲劳裂纹[1-2],尤其是军用飞机,在飞行训练过程中,需要承受更大的疲劳载荷及高温、高湿、高盐等环境影响,其蒙皮及型材均易产生疲劳裂纹及腐蚀缺陷,且位置隐蔽。目前,飞机承力构件损伤检测主要采取超声检测、涡流检测、磁粉检测、射线检测和渗透检测等[3]常规无损检测方法。而针对多层结构的内层缺陷检测方法的研究较少,田云飞等[4]利用红外检测技术,通过检测被测试件表面的温度场异常来识别飞机蒙皮结构内部损伤。徐矛等[5]利用低频涡流检测技术实现了对飞机蒙皮表面铆钉孔周围裂纹的检测,但难以检出多层铆接构件的内层损伤。目前采用的目视检测方法只能检测机身蒙皮的表面损伤,无法检测多层结构蒙皮下表面、内层蒙皮及型材的损伤。

与常规涡流检测技术相比,远场涡流检测技术不受趋肤效应影响,穿透厚度大,且不需要耦合剂,可以实现多层导电构件内层缺陷的检测,因此对于多层结构内层裂纹损伤的检测具有独特优势。

文章以某型飞机多层铝合金蒙皮与型材铆接结构为试验对象,利用远场涡流检测技术,对多层铆接结构内层裂纹损伤进行了检测与评估方法分析,得到了裂纹缺陷信息与检测信号阻抗幅值和相位等特征量之间的关系,实现了飞机多层结构内层裂纹的检测与定位识别。

1. 远场涡流检测机理

受趋肤效应的影响,常规涡流检测技术能检测出的缺陷的埋藏深度较小,一般在1~2 mm,而低频远场涡流检测技术对多层铆接结构中内层裂纹损伤具有较好的检测效果,对于飞机常用铝合金多层铆接结构,最大检测深度可达25 mm。

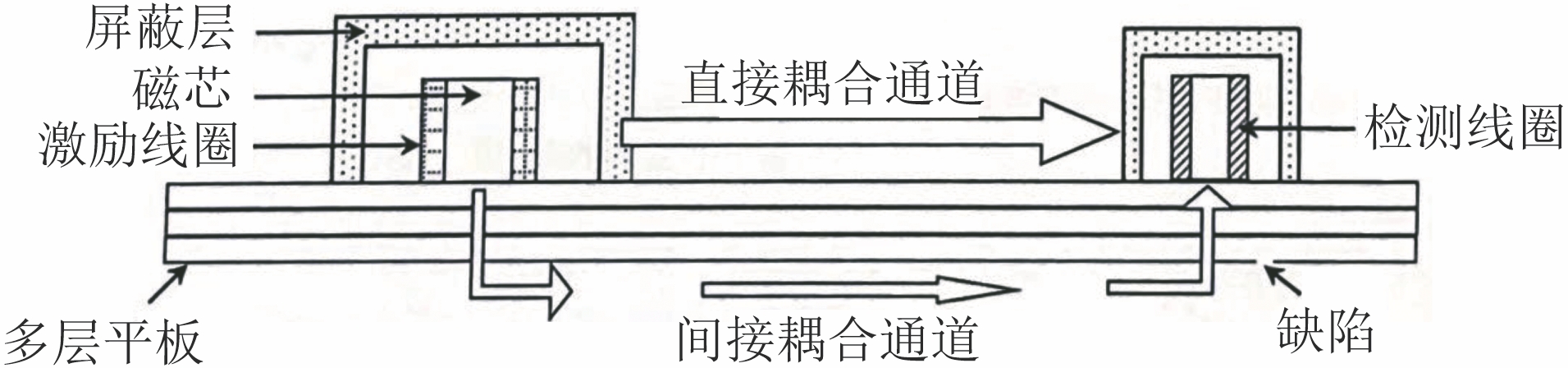

多层平板结构的远场涡流检测是基于二次穿透原理[6-7]进行的,检测线圈接收到两次穿透多层平板的磁场信号的变化来识别缺陷,其检测原理示意如图2所示。检测时,通过一个带电磁屏蔽结构的激励线圈,将直接耦合通道的能量屏蔽,有效抑制了涡流趋肤效应,使激励线圈产生的电磁能量通过间接耦合通道,经过多层结构内部被检测线圈所接收,从而实现内层缺陷的检测。

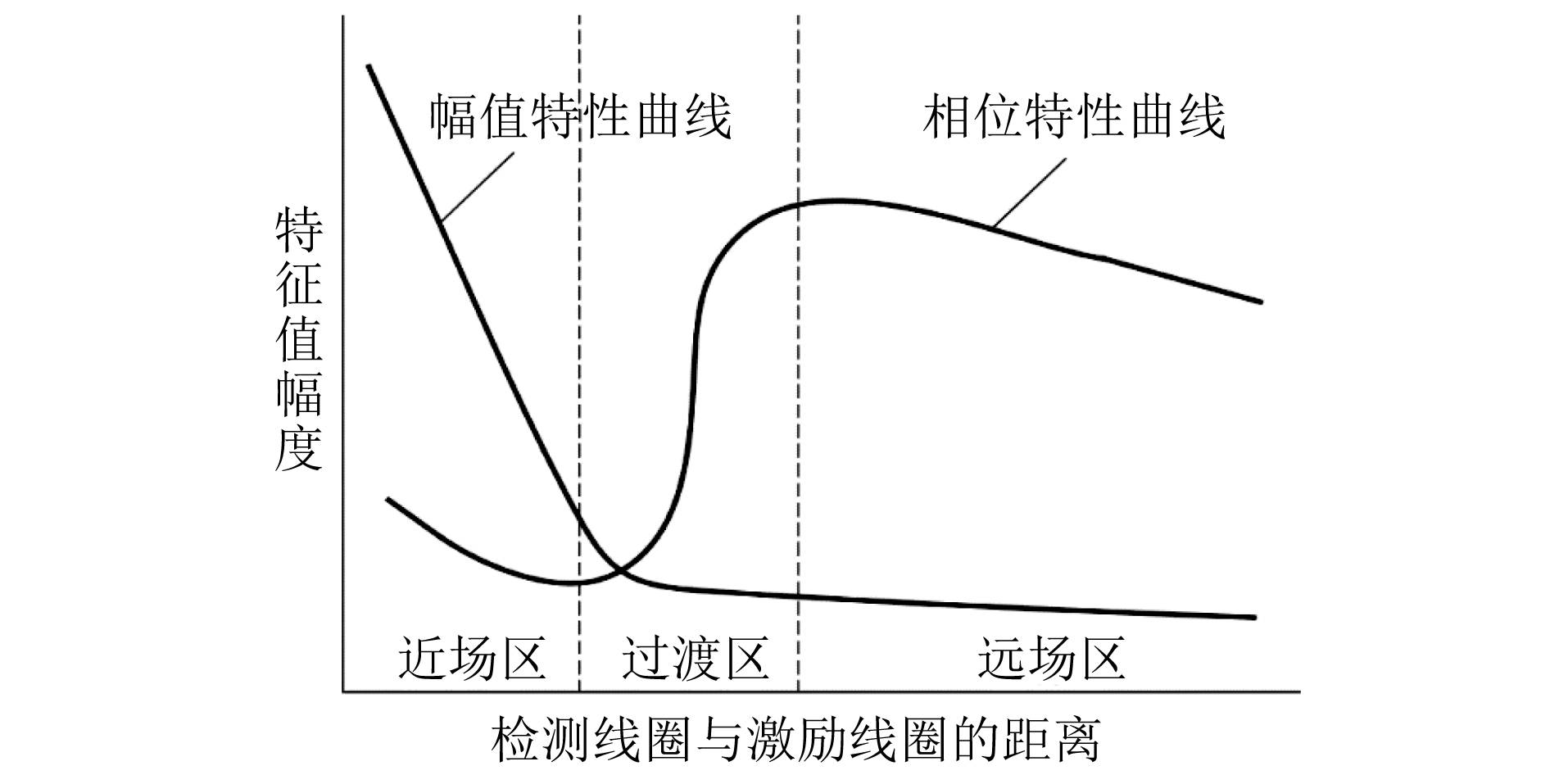

在远场涡流检测探头中,激励线圈与检测线圈之间的距离对检测效果有很大影响,其远场涡流特征曲如图3所示。

由幅值特性曲线可见,在近场区,直接耦合磁场起主导作用,幅值衰减快,其衰减规律与常规涡流检测一致,能检测的缺陷埋藏深度较小;在过渡区,直接和间接耦合磁场衰减都比较快,磁场不稳定,不适合缺陷检测;在远场区,间接耦合磁场逐渐起主导作用,可检测缺陷的埋藏深度大,对多层铆接结构表面和内部缺陷都具有较高的检测灵敏度[8]。

2. 试验方法

2.1 试块制作

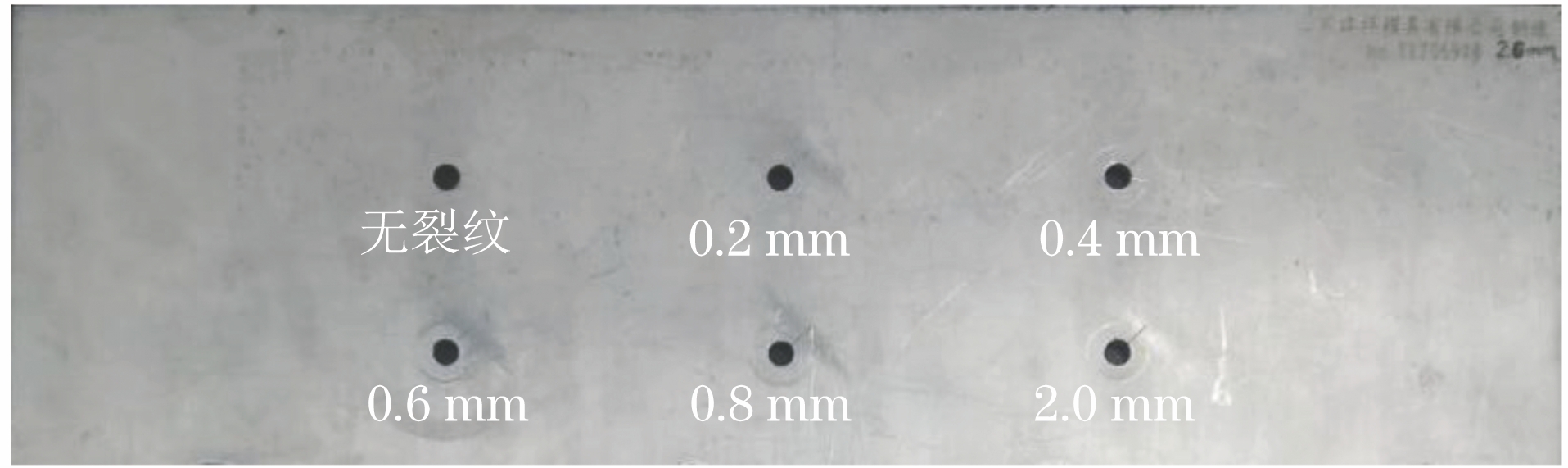

为分析远场涡流对内层裂纹缺陷检测的可行性,建立缺陷位置大小等信息与涡流检测阻抗相位幅值信号之间的关系,设计制作检测试块。试块基材选用与飞机蒙皮材质相同的硬铝合金板,厚度为2 mm,分别选取3块尺寸、厚度、材料均相同的硬铝合金板,在3块平板上各加工6个位置相同均匀分布的ϕ5 mm铆钉孔。其中1、2号试块各铆钉孔均不加工裂纹,3号试块上第1个铆钉孔也不加工裂纹,作为对比参照物,其余5个铆钉孔上分别加工长度为5 mm,宽度为0.2 mm,深度分别为0.2,0.4,0.6,0.8,2.0 mm的人工缺陷,作为预制缺陷裂纹,铆钉孔裂纹检测试块外观如图4所示。选取深度分别为0.2,0.4,0.6,0.8 mm的人工缺陷用于仪器的标定与试验。通过交换3块板的位置,来得到不同深度(分别为2,4,6 mm)的人工缺陷。

采用涡流检测仪和远场涡流专用传感器作为检测设备,从检测频率、裂纹深度、裂纹埋深等几个方面分析远场涡流对多层结构内层裂纹缺陷检测的可靠性。

2.2.1 检测频率优化试验

检测频率是影响涡流检测灵敏度的重要因素,以裂纹缺陷试块为检测对象,利用不同检测频率对不同大小、不同埋深的缺陷进行检测,从而确定最优检测频率。

若缺陷的埋藏深度为H,有

| (1) |

式中:f为检测频率;σ为材料电导率;μ为材料磁导率。

则有

| (2) |

飞机蒙皮硬铝合金板材料的电导率σ为3.5×10-6S·m-1,磁导率μ为4π×10-7H·m-1,若最大检测深度为25 mm,则检测频率f为108 Hz,即实际检测中,应根据缺陷埋藏深度通过试验选择最佳检测频率f≥108 Hz。

2.2.2 多层铆接结构下裂纹检测试验

(1)裂纹深度影响

在最佳频率下,检测并获得深度分别为0.2,0.4,0.6,0.8 mm的裂纹缺陷检测信号,并记录检测信号参数,研究缺陷埋深与检测信号特征量之间的关系。

(2)裂纹埋深影响

在最佳频率下,以0.6 mm深裂纹为检测对象,分别检测并记录裂纹埋深分别为2,4,6 mm的检测信号特征数据,分析缺陷埋深与检测信号特征量之间的关系。

3. 结果与讨论

3.1 检测频率与信号幅值的关系

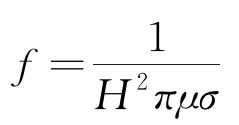

以埋深在两层2 mm厚铝合金平板下的长度为5 mm,深度分别为0.2,0.4,0.6,0.8 mm时的人工裂纹为检测对象,研究了5个不同检测频率对检测信号幅值大小的影响。试验得到的不同检测频率下,各深度裂纹处的信号幅值如表1所示,两者的关系曲线如图5所示。

| 裂纹深度/mm | 检测频率/Hz | ||||

|---|---|---|---|---|---|

| 200 | 600 | 800 | 1 000 | 1 200 | |

| 0.2 | 262.6 | 262.6 | 332.7 | 359.5 | 331.2 |

| 0.4 | 326.9 | 862.9 | 925.7 | 1 063.9 | 1 003.9 |

| 0.6 | 437.5 | 1 720.5 | 1 732.9 | 1 463.5 | 1 178.4 |

| 0.8 | 335.3 | 2 055.5 | 2 578.4 | 2 234.1 | 2 196.3 |

由图5可知,在5个不同的检测频率下,裂纹深度为0.2 mm的缺陷信号均不明显。对于其他裂纹深度的缺陷来说,当检测频率为200 Hz时,检测信号不明显;当频率大于600 Hz,低于1 000 Hz时,在其他检测参数一定的情况下,涡流信号的幅值随裂纹深度的增大而增大。因此,可以根据涡流阻抗信号幅值的大小对裂纹深度进行定量评估。当检测频率超过1 000 Hz时,信号幅值依然明显,但由于渗透深度影响,幅值与裂纹深度的线性关系不佳,不利于对裂纹深度的评估。

当检测频率为800 Hz时,信号幅值明显且幅值大小与裂纹深度呈较好的线性关系,因此,检测频率选择为800 Hz,该检测频率下不同深度裂纹的涡流检测信号阻抗平面图如图6所示。

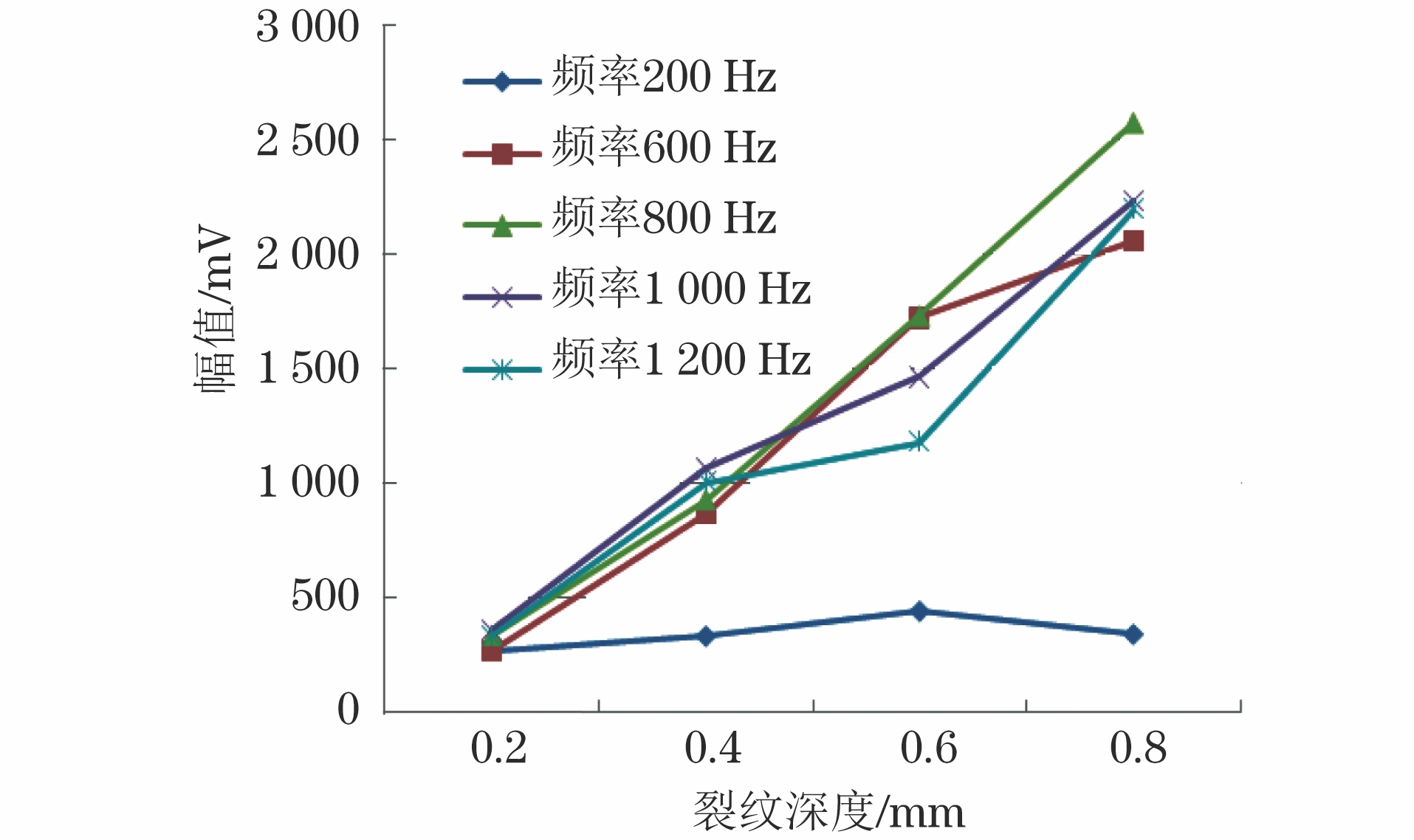

以x轴为裂纹深度,y轴为信号幅值大小,将检测频率为800 Hz时的检测数据进行拟合,结果如图7所示。

由图7可知,检测信号的阻抗幅值大小随着裂纹深度的增加而增大,且阻抗幅值大小与裂纹深度之间呈较好的线性关系,其拟合方程为y=754.4x-493.6,相关系数R2为0.993,吻合程度高。可见,对于确定的被检材料和传感器,其可以作为缺陷检测定量分析的依据。

3.2 埋藏深度与检测信号关系

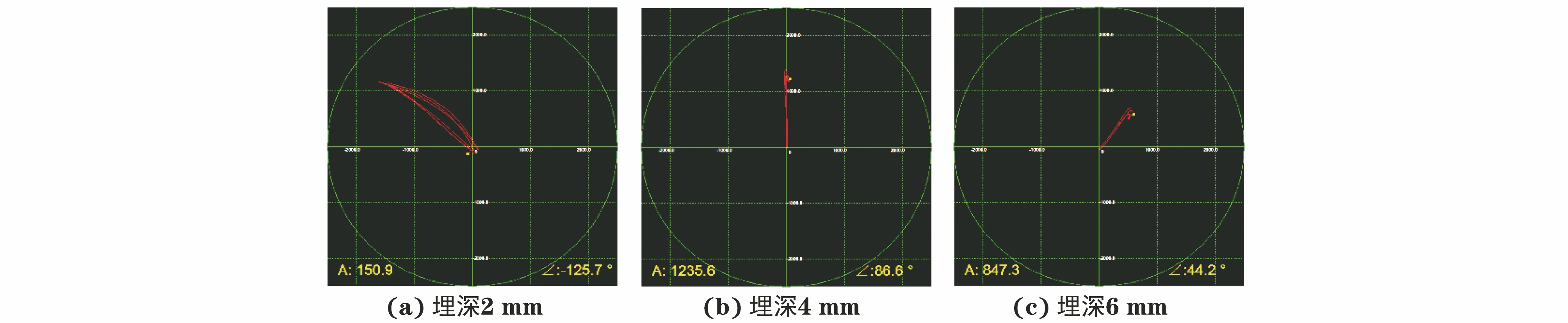

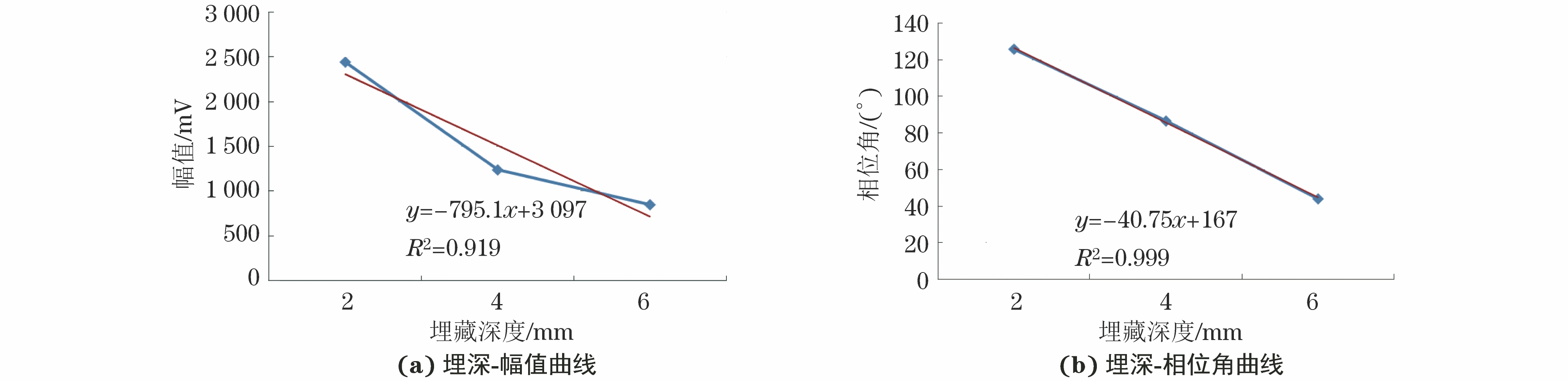

以深度为0.6 mm的人工裂纹为检测对象,研究800 Hz检测频率下,裂纹埋深分别为2,4,6 mm时的检测信号特征数据,得到的检测信号如图8所示,检测信号幅值及相位角如表2所示。根据表2绘制信号幅值和相位角随埋藏深度的变化曲线,如图9所示。由图9可知,检测信号的幅值和相位角随缺陷埋深呈明显的变化趋势。由于能量衰减,裂纹缺陷埋深越深,信号幅值越小。

| 缺陷埋深/mm | 信号幅值/mV | 信号相位角/(°) |

|---|---|---|

| 2.0 | 2 437.6 | 125.7 |

| 4.0 | 1 235.6 | 86.6 |

| 6.0 | 847.3 | 44.2 |

| (3) |

式中:θ为检测线圈感应电压的相位滞后角;h为缺陷埋深。

可见检测信号的相位角与缺陷的埋藏深度有关。由图9(b)可知,检测信号的相位角随着缺陷埋深的增加而逐渐滞后,且埋深与相位角之间呈良好的线性关系,即y=-40.75x+167,相关系数R2为0.999。对于确定的被检材料和传感器,这一结论可作为判定缺陷检测埋藏深度的依据。

4. 无损检测挂靠网结语

文章以铝合金多层平板铆接结构的内层裂纹缺陷为检测对象,采用远场涡流检测技术,分析了飞机多层铆接结构内层裂纹缺陷的检测方法,并对某型飞机机身蒙皮和型材的铆接结构进行了原位检测,发现型材及内层蒙皮裂纹损伤多处,对于损伤定位的准确性可达到100%,定量误差在5%以内。该方法可以解决飞机多层铆接结构的内层裂纹损伤检测问题,采用标定试块制作的缺陷深度-幅值拟合方程、缺陷埋深-相位角拟合方程,结合拟合曲线,能够对裂纹的深度和位置进行精确评价,具有较好的检测效果。

推荐阅读: